در صنعت از سه روش جهت انتقال قدرت از یک نقطه به نقطه دیگر استفاده می شود. انتقال قدرت مکانیکی، انتقال قدرت الکتریکی، انتقال قدرت به واسطه یک سیال که می تواند مایع یا گاز باشد. اگر به واسطه مایع (معمولا روغن) باشد، به آن انتقال قدرت هیدرولیکی و اگر به واسطه گاز (معمولا هوای فشرده ) باشد به آن انتقال قدرت پنوماتیکی گفته می شود.

موضوع مورد نظر در این بخش انتقال قدرت هیدرولیکی می باشد. هیدرولیک از واژه یونانی (Hydro) به معنای آب و (aulis) به معنای لوله گرفته شده است. در آن زمان از حرکت آب جهت انتقال قدرت در چرخ های آبی، آبگیرها و دریچه های دروازه ای استفاده می شده است تا بعدها به خواص روغن و استفاده از آن در هیدرولیک پی برده شد.

امروزه در علم هیدرولیک انتقال قدرت به واسطه سیال روغن و ایجاد فشار در فضای بسته صورت می گیرد و هدف از این کار ایجاد حرکت و کنترل یک یا چند عملگر هیدرولیکی می باشد.

هر سیستم هیدرولیکی مجموعه ای از ادوات هیدرولیکی شامل مخزن، پمپ هیدرولیک، شیرهای هیدرولیک، فیلترها ،خطوط انتقال (شیلنگ و لوله)، اتصالات، نشانگرها می باشد که در مجموع یک واحد کامل به نام یونیت هیدرولیک را تشکیل می دهند که در کنار ادوات الکترونیکی ابزار دقیق ، خروجی یا خروجی های مورد نظر سیستم هیدرولیک یعنی حرکت کنترل شده عملگرهای هیدرولیکی را فراهم می نمایند ،که نتیجه عملکرد هماهنگ و دقیق ادوات هیدرولیکی می باشد.

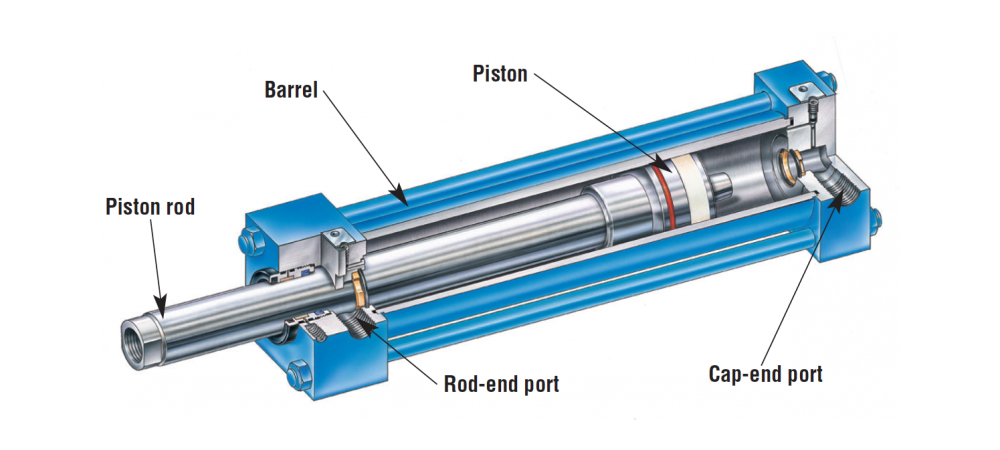

عملگر هیدرولیکی در دو نوع خطی و چرخشی می باشد. نوع خطی را جک یا سیلندر هیدرولیک و نوع چرخشی را موتور هیدرولیک یا هیدرو موتور می نامند.

سیلندر هیدرولیک

در جاهایی که حرکت رفت و برگشتی مطرح باشد از سیلندر هیدرولیک استفاده می شود و در واقع قادر به تولید نیروی فشاری و در مواردی نیروی کششی می باشد. سیلندر هیدرولیک با توجه به نوع کارایی دستگاه در مدل های مختلفی ساخته می شود که می توان به سیلندر هیدرولیک یکطرفه، سیلندر یکطرفه بازگشت فنری، سیلندر هیدرولیک دو طرفه، سیلندر دوبل، سیلندر تلسکوپی ، جک سروو یا سروو سیلندر اشاره نمود که به لحاظ ساختاری می توانند به صورت سیلندر هیدرولیک چهارمیل مهار و سیلندر گرد ساخته شوند. سیلندر های معمولی فقط حرکت رفت و برگشت انجام می دهند و به لحاظ موقعیت مکانی در حرکت نوسانی سریع دقیق نمی باشند به همین دلیل نوعی سیلندر ساخته شد که قادر به عمل رفت و برگشت سریع در کنار موقعیت مکانی دقیق می باشد. این نوع سیلندر را جک سروو یا سروو سیلندر می نامند که به واسطه یک خط کش LVDT و تکنولوژی پروپرشنال و سروو وابسته به میزان دقت ، کنترل می گردد. معمولا از این نوع سیلدر ها در تست های نوسانی و ارتعاشی، تست های کششی و شبیه سازهای پرواز استفاده می شود و تابع مکان، نیرو یا هردو می باشد.

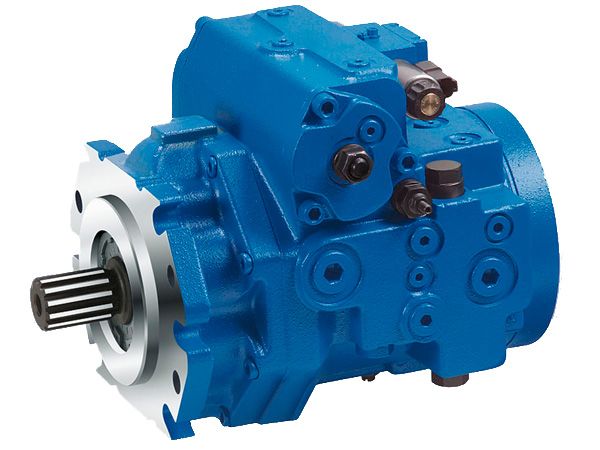

پمپ هیدرولیک

پمپ هیدرولیک همان قلب یونیت هیدرولیک می باشد که وظیفه تولید دبی و انتقال سیال هیدرولیک از یه نقطه به نقطه دیگر را دارد. پمپ هیدرولیک انواع مختلفی دارد که می توان به پمپ دنده ای، پمپ پیستونی و پمپ پره ای یا تیغه ای اشاره نمود .

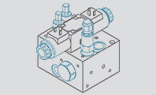

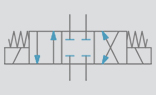

شیر هیدرولیک

جهت حرکت سیال، سرعت و قدرت خروجی عملگر ها در هر یونیت هیدرولیک به واسطه شیر هیدرولیک کنترل می گردد. شیر هیدرولیک شامل شیر کنترل جهت، شیر کنترل فشار و شیر کنترل جریان می شوند. هر یونیت هیدرولیک مجموعه ای از شیر های هیدرولیک است و با یک طراحی دقیق می توان این شیرها را بر روی یک بلوک مرکزی هیدرولیک تعبیه کرد و همانگونه که گفته شد از هر شیر هیدرولیک برای تغییر جهت حرکت سیال، تنظیم فشار یا تنظیم جریان ورودی به عملگر هیدرولیک مربوطه استفاده نمود. شیرهای هیدرولیک می توانند به صورت دستی، مکانیکی و الکتریکی تحریک شوند. در حالت دستی به واسطه یک اهرم یا یک پدال، در حالت مکانیکی به واسطه یه مکانیزم مکانیکی و در حالت برقی توسط بوبین های الکتریکی با ولتاژهای مختلف با توجه به نوع شیر و برق مورد نیاز این امر صورت می پذیرد. نوعی از شیرهای هیدرولیک وجود دارد که با نام شیرهای سروو و پروپرشنال شناخته می شوند. این شیر ها بر خلاف شیر های معمولی می توانند حالت های مختلفی را بین 0 و 1 ارائه دهند و برای مواقعی که به کنترل دقیق، حرکت نرم و بدون شوک و توقف در نقطه ای دلخواه با قدرت بالا نیاز هست از این شیر ها استفاده می شود. عملکرد این شیرها بر اساس تصحیح ولتاژ یا جریان الکتریکی بوده، به نحوی که میزان جابجایی اسپول یا راه دهنده جریان درون شیر، رابطه مستقیمی با جریان یا ولتاژ الکتریکی دارد. هرچقدر بیشتر باشند جابجایی اسپول بیشتر و هرچه کمتر گردد جابجایی کمتر می باشد و بر این اساس میزان جابجایی اسپول مشخص می گردد. این فرآیند در کسری از ثانیه با توجه به نوع شیر صورت می گیرد تا به میزان جابجایی مورد نظری که از قبل تعریف شده برسد.

فیلتر

با توجه به حساسیت تجهیزات هیدرولیک در صنعت شامل سیلندر هیدرولیک، پمپ هیدرولیک و شیر هیدرولیک نسبت به آلودگی، از انواع فیلترها در قسمت های مختلف سیستم استفاده می گردد که قادر به حذف ذرات میکرونی می باشند. این فیلترها شامل فیلترهای مکش، فشار، برگشت و فیلتر میکرونیزه آفلاین می باشند که هر کدام باعث حذف برخی از ذرات می شوند و از آسیب های جدی به تجهیزات یونیت هیدرولیک جلوگیری می نمایند. تمامی فیلترها به صورت درون خطی (On Line) هستند و زمانی به وظایف خود عمل می نمایند که یونیت هیدرولیک مربوطه روشن باشد. همچنین با توجه به افت فشاری که در سیستم ایجاد می کنند امکان استفاده از مش ها ی ریزتر مقدور نیست. به همین دلیلی نوعی از فیلترها در کنار فیلترهای درون خطی ساخته شد که با نام فیلتر میکرونیزه آف لاین (Off Line) شناخته می شوند. به دلیل اینکه به صورت موازی با یونیت هیدرولیک قرار می گیرند هیچگونه افت فشاری در یونیت هیدرولیک ایجاد نمی کنند و می توانند با مش های بسیار ریز میکرونی مورد استفاده قرار گیرند که قادر به حذف درصد بالایی از آلودگی ها می باشند. آب و رزین (لعاب) و ذرات زیر 3 میکرون جز آلودگی هایی هستند که دستگاه فیلتراسیون آف لاین قادر به حذف آنها می باشد. سیستم برق این دستگاه ها هیچ ارتباطی به یونیت هیدرولیک نداشته و می توانند به صورت دایم در مدار فعال باشند.

همانگونه که گفته شد تمام تجهیزات هیدرولیکی دارای انواع مختلفی می باشند که با توجه به عملکرد دستگاه مشخص می شوند. به عنوان مثال شیرهای هیدرولیک به لحاظ گذردهی جریان و تحمل فشار در سایزهای مختلفی وجود دارند که با توجه به میزان تولید دبی توسط پمپ هیدرولیک و مصرف عملگرها مانند سیلندر هیدرولیک انتخاب می گردند.

با استارت هر یونیت هیدرولیک و شروع چرخش شافت پمپ هیدرولیک، در پورت ورودی آن خلاء ایجاد شده و روغن درون یونیت هیدرولیک توسط پمپ هیدرولیک مکش و به سمت شیر های هیدرولیک و خط اصلی سیستم هیدرولیک رانده می شود و همانگونه که گفته شد در طول مسیر خود به واسطه شیرهای هیدرولیک کنترل شده و درنهایت منجر به حرکت مورد نظر عملگرهای موجود می گردد. روغن سیستم به طور مداوم درحال چرخش است و پس از انجام کار مورد نظر مجددا به مخزن یونیت هیدرولیک باز می گردد.

در این راستا می توان به طور خلاصه به پرس هیدرولیک اشاره نمود. دستگاهی که با توجه به محصول نهایی جهت فشرده کردن مواد پودری، قالب زدن، جا زدن قطعات با تلرانس فشاری ، برش مواد و موارد دیگر استفاده می شود. به این صورت که یک موتور الکتریکی با چرخش شافت پمپ هیدرولیک، روغن درون مخزن یونیت هیدرولیک را وارد مدار هیدرولیک نموده پس از تنظیم بیشینه فشار سیستم توسط یک شیرهیدرولیک کنترل فشار و عبور از یک شیر کنترل جهت وارد سیلندر هیدرولیک می گردد، شافت سیلندر هیدرولیک را به سمت بیرون می راند و با توجه به ابزار مکانیکی که برای پرس طراحی گردیده (قالب، قیچی، سمبه و ... ) هدف نهایی سیستم را انجام می دهد. در این میان از انواع فیلترها، شیر هیدرولیک کنترل جهت، شیر هیدرولیک تنظیم فشار، شیر هیدرولیک تنظیم دبی و دیگر ادوات هیدرولیکی نیز استفاده می شود.