طراحی سیلندر جداره نازک :

آنالیز تنش در سیلندر جداره نازک طبق فرضیات زیر انجام می شود:

اثر انحنای دیواره سیلندر هیدرولیک نادیده گرفته شده است.

تنش های کششی به طور یکنواخت در طول دیواره توزیع شده است.

اثر محدود شدن سیلندر توسط درب سر و ته نادیده گرفته شده است.

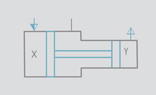

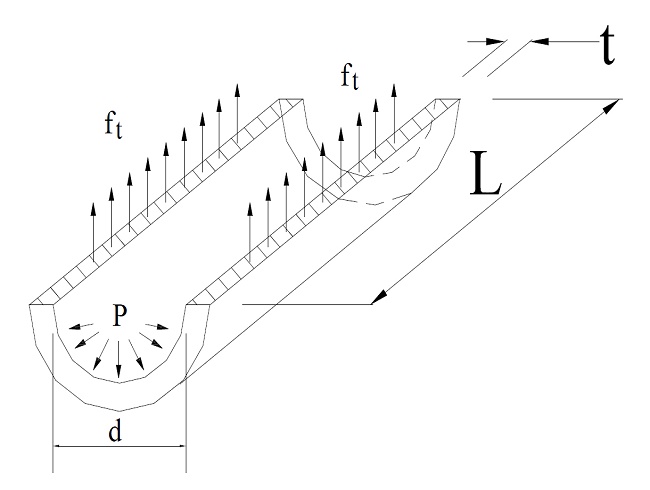

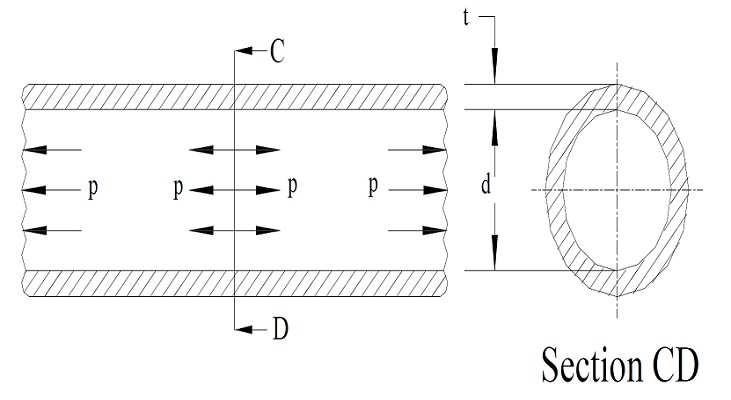

همانطور که در تصویر نشان داده شده است، هرگاه یک سیلندر تحت فشار داخلی قرار گیرد، احتمال ترکیدن و آسیب سیلندر به صورت طولی یا به صورت شعاعی وجود دارد. از این رو زمانی که سیلندر جداره نازک تحت فشار داخلی قرار می گیرد باید بتواند در برابر 2 نوع تنش کششی مقاومت نماید.

a) تنش شعاعی

b) تنش محوری

تنش شعاعی : فرض کنید سیلندر جداره نازک در معرض فشار داخلی قرار گرفته است. تنش کششی در راستای مماس بر محیط سیلندر، تنش شعاعی (پیرامونی) نامیده می شود.

در شکل زیر یک تنش کششی طولی می بینیم.

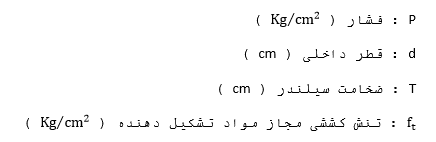

P : فشار ( Kg⁄cm^2 )

d : قطر داخلی ( cm )

T : ضخامت سیلندر ( cm )

f_t : تنش شعاعی ( Kg⁄cm^2 )

تنش کششی در جهت محور لوله، تنش طولی نامیده می شود. این تنش در بخش پیرامونی CD در شکل زیر نشان داده شده است.

f : تنش محوری ( f_t ) می تواند با f نشان داده شود.

پوسته نازک کروی:

گاهی اوقات درپوش انتهای سیلندر هیدرولیک، کروی شکل می باشد. هنگامی که پوسته نازک کروی تحت اثر فشار داخلی حاصل از تنش کششی دیواره سیلندر قرار می گیرد، ضخامت پوسته طبق معادله زیر محاسبه می گردد.

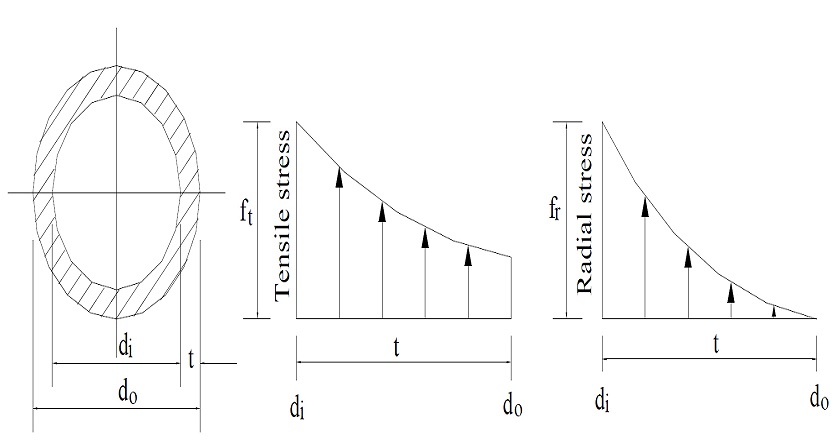

طراحی سیلندر جداره ضخیم :

در مورد سیلندرهای نازک، تنش به صورت یکنواخت در طول دیواره (پوسته) توزیع می شود، اما در سیلندرهای ضخیم اینچنین نیست. نحوه توزیع تنش در سیلندرهای ضخیم به شرح زیر می باشد:

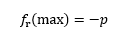

حداکثر تنش شعاعی معمولا برابر فشار داخلی می باشد و حداکثر این تنش در سطح داخلی سیلندر می باشد.

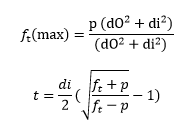

برای محاسبه تنش مماسی چهار معادله زیر به کار می رود.

1)معادله لاما

معادله لاما برای طراحی سیلندرهایی به کار می رود که از مواد شکننده ساخته شده اند و به حداکثر تنش در تئوری شکست بستگی دارد و می تواند در مورد سیلندرهای باز و بسته به کار رود.

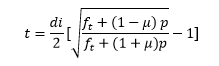

2)معادله برینی

معادله برینی به حداکثر کرنش در تئوری شکست بستگی دارد. طبق این معادله، شکست زمانی رخ می دهد که کرنش تا حد محدودی برسد. بنابراین نظریه، ضخامت دیواره سیلندر برابر است با :

این معادله معمولا برای سیلندرهای ته باز ( استوانه های با انتهای باز) که از مواد انعطاف پذیر مانند لوله تفنگ ساخته شده اند، استفاده می شود.

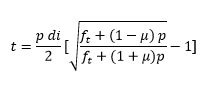

3)معادله کالوارین

این معادله شبیه معادله برینی می باشد. اما برای سیلندرهای ته بسته که از مواد انعطاف پذیر ساخته شده اند، استفاده می شود. بنابراین معادله ضخامت دیواره سیلندر برابر است با:

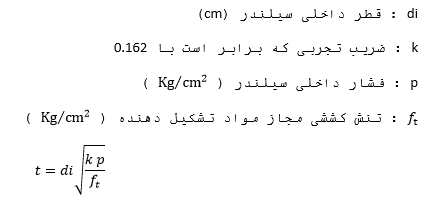

4)معادله بارلوز

این معادله معمولا برای لوله های روغن تحت فشارهای بالا و لوله های گاز به کار برده می شود. طبق این معادله ضخامت سیلندر برابر است با :

طراحی درب ته سیلندر هیدرولیک :

درب ته سیلندر هیدرولیک ممکن است رزوه، پیچ جوشکاری یا به صورت قطعه ای داخل پوسته سیلندر نصب شود. هنگامی که درب ته به شکل پهن باشد. حداقل ضخامت آن می تواند توسط فرمول تجربی محاسبه شود.

راه عملی انتخاب لوله سیلندر هیدرولیک :

با استفاده از معادلات مختلف و نظریه های ذکر شده بالا پارامترهای لوله سیلندر هیدرولیک را محاسبه می کنیم. اما با استفاده از نظریه و معادله اگر به ابعاد غیر استانداردی در لوله سیلندری برسیم، ممکن است به آسانی آن را در بازار پیدا نکنیم و ساخت اندازه هایی غیر معمول همیشه در تولید پر هزینه و دشوار است. از این رو در پاراگراف زیر در رابطه با پارامترهای استاندارد سیلندر و اندازه هایی که در صنعت و بازار به راحتی در دسترس می باشند، صحبت می کنیم.

قطر داخلی سیلندر تحت استاندارد ISI :

استاندارد هند ( IS : 8208-1976 ) اندازه های قطر داخلی سیلندر را به صورت زیر توصیه می کند.

8 ، 10 ، 20 ، 25 ، 25 ، 32 ،40 ، 50 ، 63 ، 80 ، 100 ، 125 ، 160 ، 200 ، 250 ، 320 ، 400 . از این رو در صورت امکان می توانیم قطر داخلی را طبق استاندارد ISI انتخاب کنیم.

شناسه سیلندر تحت عنوان شماره ترجیحی :

اگر با محاسبه به اندازه ای بین دو اندازه استاندارد ISI برسیم اندازه کوچکتر از استاندارد و اندازه بزرگتر از استاندارد اماکن پذیر نمی باشد. در چنین مواردی ما در خصوص تطبیق اندازه قطر داخلی با مجموعه اعداد مورد نظر از قبیل R_5 ، R_10 ، R_20 ، R_40 یا اندازه های مشتق شده از آن تصمیم گیری می کنیم.

شناسه سیلندر لوله های بدون درز :

اگر اندازه قطر داخلی سیلندر را که در مجموعه شماره ترجیحی پایه یافتیم، گرد کنیم ممکن است آن سایز در بازار موجود نباشد. ساخت یک لوله با استفاده از ابزار داخل تراشی کار آسانی نمی باشد و اگر طول لوله مورد نظر بلند باشد، ساخت آن غیر ممکن می باشد. از این رو باید اندازه های استاندارد موجود در بازار را بدانیم. طراحی و نقشه کشی ما باید بر اساس این اندازه باشد تا از نظر اقتصادی مقرون به صرفه و امکان پذیر باشد. استاندارد ASTM در جهان معروف بوده و به رسمیت شناخته می شود از این رو لوله های ساخته شده طبق این استاندارد دارای کیفیت خوب و به راحتی در دسترس شرکت های داخلی و بین المللی می باشد.

ASTM بسیاری از اندازه های قطر داخلی را تعریف کرده است. برای هر قطر، 10 ضخامت مختلف تعریف شده و آن را جدول ضخامت نامیده اند. آن ها به هر جدول یک عدد داده اند، مانند 10 ، 20 ، 30 ، 40 ، 60 ، 80 ، 100 ، 140 ، 160 . از هر 10 جدول، ما عموما از جداول 80 و 160 در هیدرولیک استفاده می کنیم. در اندیکس الحاقات ASTM جزئیات کاملی از لوله سیلندری استاندارد ASTM داریم.

در استاندارد هند نیز قطرهای مختلفی برای لوله سیلندر هیدرولیک تعریف شده است و به جای طبقه بندی هر قطر با 10 جدول آن ها را به سه دسته کار سبک، کار متوسط، کار سنگین تقسیم بندی کرده است.

در ایندکس الحاقات لوله ها را طبق استاندارد هند نیز تعریف کرده ایم. اگر ما طراحی قطر داخلی سیلندر و ضخامت دیواره سیلندر را بر اساس موجودی بازار انجام دهیم و آن را در هر مجموعه دلخواه با مشاوره استاندارد ISI قرار دهیم، ساخت و نگهداری سیلندر هیدرولیک خیلی راحت تر و مقرون به صرفه تر خواهد بود.

شناسه سیل کیت های سیلندر هیدرولیک:

سیل ها طبق استاندارد آماده و موجود می باشند. باید مراقب بود که ابعاد نهایی سیلندر منطبق با سیل های استاندارد در بازار باشد. سیل ها با ابعاد غیر استاندارد نیز ساخته می شود ولی موجود بودن قطعات یدکی و نگهداری آن همیشه مشکل خواهد بود.