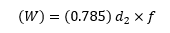

شافت نیروی پیستون را برای انجام کار انتقال می دهد. این نیرو ممکن است فشاری یا کششی باشد. شافت برای انتقال نیرویی که در راستای محور خودش می باشد طراحی شده است و نه برای انتقال نیروهایی که به هر طرف اعمال می شوند. همچنان که نیرو در راستای محور مرکزی اعمال می شود، هنگامی که طول شافت کوتاه تر باشد آن وقت نیروی انتقالی مورد نیاز در محدوده تنش مجاز را می توان با استفاده ازفرمول اساسی و ساده زیر محاسبه کرد.

تنش مجاز× مساحت سطح مقطع = نیرویی که بایدانتقال داده شود

اما برای شافت های بلندتر فرمول ذکرشده بالا نمی تواند مورد استفاده قرارگیرد، چون شافت های اصلی بلندتر به علت کمانش در معرض تنش های بیشتری قرار دارند.

برای محاسبه پارامتراهای مختلف شافت های بلند فرمول های زیر می تواند مورد استفاده قرارگیرند.

| کمانش برای گرده شافت | شرایط انتهای شافت |

|

انتهای بیرونی شافت لولایی |

|

انتهای بیرونی شافت آزاد |

|

انتهای بیرونی شافت ثابت |

با در نظر گرفتن فرآیند تولید سیلندر هیدرولیک، سختی سرویس و نگهداری، شرایط نصب و عوامل دیگر بهتر است نسبت طول شافت به قطر آن، کمتر از 20 در نظر گرفته شود.

عوامل موثر در انتخاب اندازه شافت (سایز شافت) :

با استفاده از فرمول های مهندسی و نمودارها می توانیم حداقل قطر مورد نیاز برای شافت را بدست آوریم. اما اندازه واقعی باید پس از مراجعه به عوامل زیر تعیین شود.

الف) استاندارد ISI/ISO

ب) سیل های موجود

ج) نیروی کششی که به قطر داخلی سیلندر اعمال می شود

د) نوع پیستون و مونتاژ شافت

الف) استاندارد ISI :

استاندارد ISI اندازه های زیر را برای شافت پیشنهاد کرده است:

6 ، 8 ، 10 ، 12 ، 14 ، 16 ، 18 ، 20 ، 22 ، 25 ، 28 ، 32 ، 36 ، 40 ، 45 ، 50 ، 56 ، 63 ، 70 ، 80 ، 90 ، 100 ، 110 ، 125 ، 140 ، 160 ، 180 ، 200 ، 220 ، 250 ، 280 ، 320 ، 360

تا اندازه mm70 شافت های میل کروم در بازار موجود می باشد.

ب) موجود بودن سیل :

اگر اندازه شافت را نتوان طبق استاندارد ISI انتخاب نمود بایستی طبق سیل های موجود در بازار تعیین کرد. برای مثال اگر با محاسبه اندازه قطر شافت را 239 به دست آوریم که بزرگ تر از 220 و کوچکتر از 250 می باشد در چنین موردی باید آن را به 240 گرد کنیم. امروزه سیل های ماشین کاری شده نیز موجود می باشد که ما می توانیم هر اندازه ای را فقط در چند دقیقه بسازیم. بنا براین ما می توانیم شافت را با هراندازه ای داشته باشیم، ولی رعایت استاندارد در طراحی بهتر است.

ج) شافت مورد نیاز برای بار کششی :

برخی اوقات سیلندر هیدرولیک برای انجام عملیات کششی، طراحی شده اند. برای نیروهای کشش بالاتر، سطح مقطع پیستون نسبت به شافت باید بیشتر باشد. اگر قطر داخلی سیلندر کوچک باشد، قطر شافت نیز باید کوچک انتخاب شود. در همان بار کشش، اگر قطر شافت کم شود آنگاه جنس شافت بایستی از آلیاژ فولاد انتخاب شود. به همین دلیل قبل از انتخاب قطر شافت، باید نیروی کشش، مقاومت کششی آلیاژ مورد استفاده و عملیات حرارتی آلیاژ فولاد را مورد بررسی قرار داد و فولاد مورد نظر را با دقت انتخاب کرد.

د) پیستون و شافت یک تکه و مونتاژ شافت :

هنگامی که پیستون و شافت از نوع یک تکه باشند، داشتن شافت با اندازه بزرگ تر به دلیل اینکه قطر ماده خام انتخاب شده همان قطری است که آن را ماشین کاری می کنیم و با برداشتن مواد به منظور کاهش قطر شافت، طبق محاسبه اقدام می کنیم بهتر است. اگر قطر شافت بزرگتر در نظر گرفته شود آنگاه زمان ماشین کاری کمتر و قدرت شافت افزایش می یابد. با کاهش مساحت دایره ای شکل بین شافت و سیلندر سرعت برگشت سیلندر افزایش خواهد یافت. فقط باید احتیاط کرد تا ناحیه دایره ای شکل پیستون که بین شافت و قطر داخلی سیلندر، در قسمتی که به درب سر سیلندر هیدرولیک فشار می آورد و درکورس کامل تمام فشار برآن وارد است، را بایستی به اندازه کافی بزرگ انتخاب کرد که این باقی ماندن افزایش تنش فشار کاری در محدوه ایمنی را تضمین می کند. اگر ناحیه دایره ای شکل کم شود و تنش فشاری از ناحیه امن عبور کند آن گاه پیستون و درب سر سیلندر هیدرولیک خمیده می شوند (تسلیم خواهند شد) و ممکن است درب سر سیلندر هیدرولیک به شافت فشار آورده و به سطح صاف بیرونی آن آسیب وارد نماید.

مواد مورد استفاده در شافت :

عموماَ میل کروم های سخت از C40 یا EN8-B grade دراندازه های استاندارد در بازار موجود است و به صورت گسترده برای شافت مورد استفاده قرار می گیرند. هم چنین شافت می تواند از چدن (برای اندازه های بزرگ تر و شافت با طول کم تحت فشار)، فولاد متوسط، فولادآلیاژی، فولاد ضدزنگ و غیره ساخته شود، که این به کاربرد و پارامترهای مختلف بستگی دارد.

امروزه فولاد ضدزنگ با گرید 304 با خاصیت ماشین کاری خوب که از شافت با گرید C40 بسیار بهتر می باشد، موجود است.

ساخت شافت :

الف) مواد اولیه برای اندازه های بزرگ تر توسط فورج و غیره ساخته می شوند. ترکیبات شیمیایی مورد بررسی قرار گرفته و همچنین از لحاظ ترک های داخلی و غیره توسط دستگاه اولتراسونیک مورد بررسی قرار می گیرند.

ب) مواد اولیه تراشکاری شده، سپس عملیات صیقل کاری و آبکاری روی آن ها انجام شده و کروم پلیت می شوند.

ج) عموماً ضخامت آبکاری در حدود 50 میکرون بوده و پوشش آن در حدود 55-60 RC سخت کاری می شود.

د) سطح بین 1/0 تا 4/0 میکرون پرداخت نهایی می شود.

ه) شافت ها عموماً طبق تلرانس f8 ماشین کاری می شوند. هم چنین تلرانس با دقتg8 یا h8 نیز مورد استفاده قرار می گیرد.

و) تمام لبه های تیز جهت مونتاژ آسان سیل ها باید پخ زده شوند. جهت جلوگیری از تمرکز تنش هیچ گونه فرورفتگی یا برجستگی نباید وجود داشته باشد و باید طبق استاندارد ISI ساخته شود.

ز) همه تجهیزاتی که به شافت بسته می شوند باید با محلول ضد زنگ نسبت به خوردگی مقاوم شده و به درستی در جای خود بسته شوند تا نسبت به هر گونه زنگ زدگی یا آسیب محفوظ بمانند.

ح) سطح آبکاری کروم بر روی شافت عموماً بعد از آبکاری ناهموار می شود به همین دلیل بعد از آبکاری باید با تجهیزات دقیق، سطح آبکاری شده را صیقل نمود. کروم، بیشتر در دو انتهای شافت ته نشین می شود. از این رو اگر بعد از آبکاری، صیقل کاری نیاز نباشد، پس از آن ضخامت 20 میلیمتر از ابتدا و انتهای شافت، باید 1/0 تا 2/0 میلیمتر برای جبران رسوب اضافی کروم کاهش یابد.

ط) عموماً مواد از جنس C40 برای ساخت شافت به کار می رود. در استاندارد انگلیسی از جنس D با شماره E8-8 بوده که شامل 44% کربن می باشد.

ی) شافت های کج نباید مورد استفاده قرار بگیرند. حد مجاز آن 0,5 میلیمتر کجی در طول یک متر می باشد.