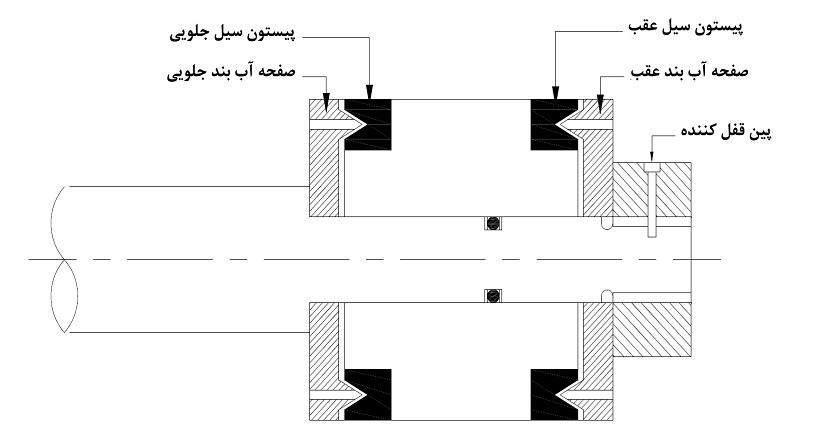

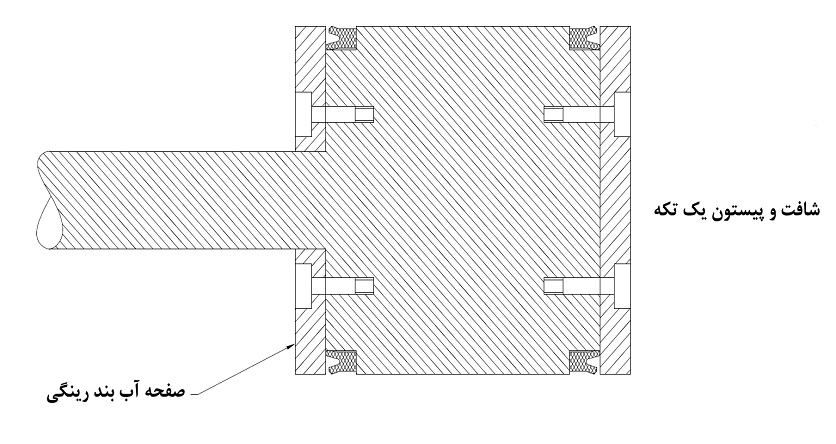

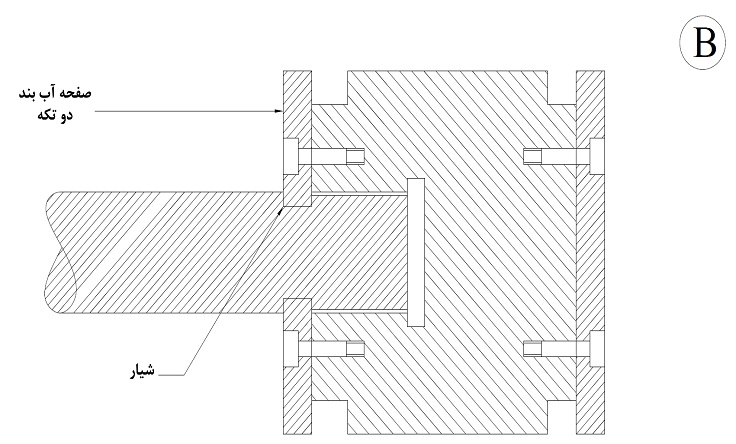

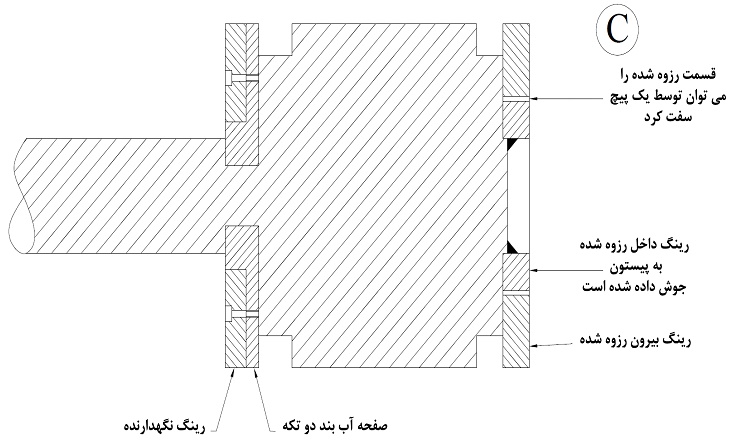

صفحات آب بند:

صفحات مدوری هستند که برای نگهداری پیستون سیل ها در پیستون به کار برده می شود. در سیل های جدید به سیل پلیت نیازی نیست ولی انواع مرسوم آن از قبیل شورون پک ها، U سیل ها و غیره هنوز به سیل پلیت ها نیازمند می باشند.

از نقطه نظر تئوری هیچگونه باری به سیل پلیت ها وارد نشده و آن ها فقط برای نگهداری سیل ها می باشند ولی در عمل این گونه نیست و به آن ها نیرو وارد شده و باعث ساییده شدن آن ها می شود. هنگامی که عقب پیستون سیل دچار سایش شد، روغن از آن عبور کرده و از عقب پیستون سیل نیز بیرون می زند. بنابراین ضخامت سیل پلیت بایستی به اندازه ای باشد که بتواند این نیرو را تحمل کند. در سیلندر هیدرولیک بزرگ، این سیل پلیت ها به پیستون پیچ می شوند. در این موارد سیل پلیت ها جهت مقاومت در برابر نیروهای وارده باید به اندازه کافی مقاوم باشند. برای سیلندر هیدرولیک تا قطر داخلی 100mm، سیل پلیت به ضخامت 10mm ، برای سیلندر هیدرولیک تا قطر داخلی 200mm ، سیل پلیت به ضخامت 20mm ، برای سیلندر هیدرولیک تا قطر داخلی 350mm ، سیل پلیت به ضخامت 30mm ، برای سیلندر هیدرولیک تا قطر داخلی 650mm ، سیل پلیت به ضخامت 40mm پیشنهاد می گردد.

فشار نهایی نمی تواند به انتهای سیل نیرو اعمال کند، اما در سیلندرهای بزرگ 20% فشار برای محاسبه پیچ های مورد نیاز جهت نگهداری سیل ها مد نظر قرار می گیرد.

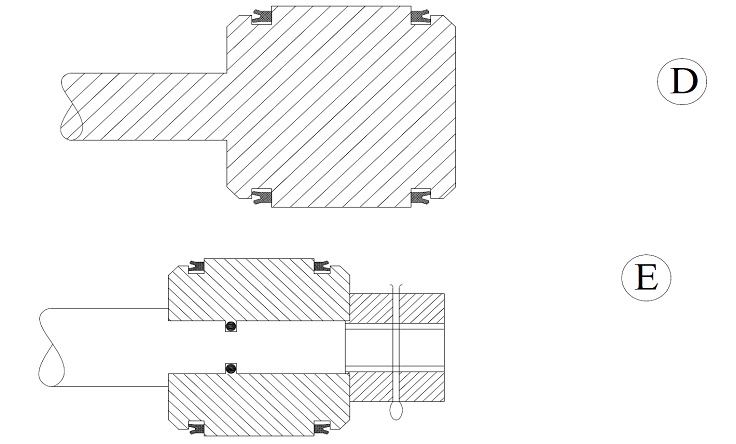

چند روش برای بستن سیل پلیت :

• پیچ (برای سیلندرهای کوچک)

در سه طرح اولیه سیل از جنس پلی اورتان می تواند به خوبی U سیل های ضد سایش یا شورن پک ها مورد استفاده قرار گیرد، در حالی که در دو روش آخر تنها سیل های ثابت می توانند مورد استفاده قرار بگیرد.

چک ولو (پورت هواگیری) :

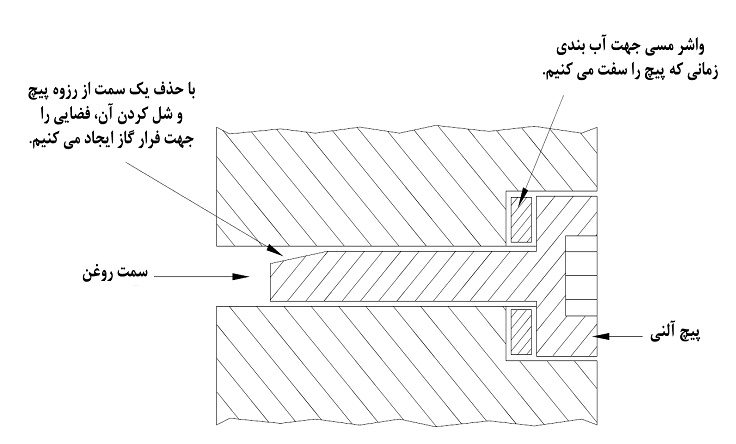

این پورت برای خارج کردن هوا از درون سیلندر هیدرولیک ساخته شده است، در اصل این پورت، یک پورت روغن رزوه شده می باشد و با یک درپوش که از نوع خاصی می باشد آن را بسته نگاه می دارند. این پورت به نحوی ساخته شده است که در زمان شل کردن آن، هوا و روغن می تواند از آن خارج شود. ساده ترین روش به شرح ذیل می باشد :

با شل کردن پیچ، هوا بیرون خواهد زد و پس از آن روغن شروع به خارج شدن می کند. هنگامی که پیچ کاملا سفت شود، واشر مسی آب بندی شده در مقابل نشتی مقاومت می کند.

استوپر:

استوپر برای ایجاد فضا بین پیستون و درب سیلندر جهت نگه داشتن پیستون در فاصله مناسب نسبت به پورت، برای افزایش قدرت سیلندر به کار می رود.

هنگامی که پیستون به انتهای کورس خود می رسد، استوپر بین پیستون و درب جک پرس می شود و به همین دلیل تحت فشار قرار گرفته، از این رو استوپر باید به نحوی طراحی شود که در مقابل نیروی اعمالی سیلندر تحت فشار، مقاومت کرده تا استوپر دچار شکست یا خمش نشود.

قطر داخلی و قطر خارجی استوپر طبق قطر رم و قطر داخلی لوله سیلندر هیدرولیک تعیین می شود و همین طور جنس آن باید از موادی انتخاب شود که سطح مقطع آن تحت تنش فشاری، آسیبی نبیند.

اتصالات پایانی شافت :

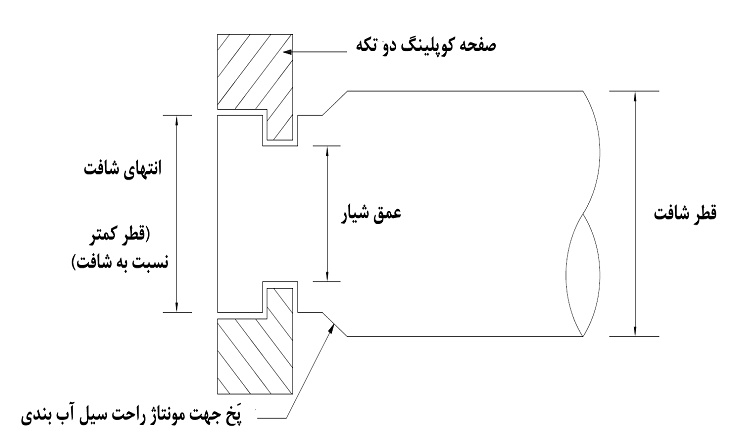

انتهای شافت ممکن است رزوه شده و یا برای کوپل شدن شیاری در آن ایجاد شود. این بخش از شافت ممکن است قطر کوچکتری نسبت به شافت داشته باشد. علاوه بر این، قسمت مذکور دارای شیار و رزوه می باشد که ممکن است باعث افزایش تنش در این ناحیه شود. به همین دلیل (افزایش تنش)، شافت فقط از قسمت انتهاییش می شکند، از این رو باید مراقب بود تا طراحی آن بدرستی انجام شود. اقدامات احتیاطی زیر باید حین طراحی در نظر گرفته شود.

• محاسبه حداقل قطر مورد نیاز برای انتقال ایمن بار حین فشرده سازی و محاسبه تنش موجود. با استفاده از فرمول اساسی زیر:

تنش مجاز × مساحت سطح مقطع = بار

جذر قطر محل رزوه شده در شافت یا جذر قطر شیار نباید کمتر از قطر محاسبه شده شود.

• محاسبه طول رزوه مورد نیاز شافت جهت انتقال ایمن نیرو

• قطر رزوه باید کمتر از قطر شافت باشد و پخ صاف و صیقلی بین این دو قطر جهت مونتاژ راحت سیل گلویی ایجاد گردد.

• شافت باید مقداری اضافه در موقعیت برگشت داشته باشد و قسمتی از سطح دایره ای آن برای ایجاد آچارخور جهت آچارکشی و محکم کردن شافت و سایر مهره ها در انتهای قسمت رزوه شده شافت باید ماشین کاری شود.

• هنگامی که جهت کوپل کردن، شیار ایجاد می شود، قطر قسمتی که در آن شیار ایجاد می شود از قطر قسمت جلویی شافت باید کمتر باشد. بخاطر اینکه قطر جلویی شافت معمولا در عملکرد متورم می شود و بعد از آن درآوردن درب سیلندر هیدرولیک تبدیل به یک مسئله خواهد شد.

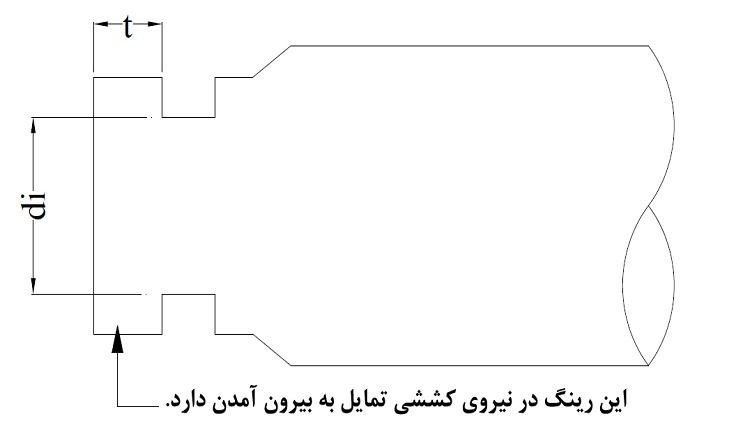

• اگر از اتصالات کوپلینگ استفاده شود، میزان بار برشی به انتهای شافت وارد می شود. به همین دلیل ضخامت رینگ جلو باید به درستی محاسبه گردد.

تنش برشی مجاز × ضخامت × دور = نیرو کشیدن (نیروی انقباض)

ضخامت t باید بر این اساس محاسبه شود.

سیل و پیچ ها :

• همواره سعی کنید از پیچ هایی با مقاومت کششی بالا و پیچ های با اندازه بزرگ استفاده نمایید. (بزرگتر از M16)

• همیشه همراه پیچ ها، واشر فنری استفاده نمایید تا در مقابل شل شدن پیچ ها مقاومت کند.

• سیل از جنس پلی اورتان عمر بیشتری نسبت به شورون پک های معمولی یا سیل های ساخته شده از نیفریل یا لاستیک قابل ارتجاع دارد و به همین دلیل همیشه سیل با جنس پلی اورتان یا مواد جدید را به کار ببرید.

کوشن سیلندر :

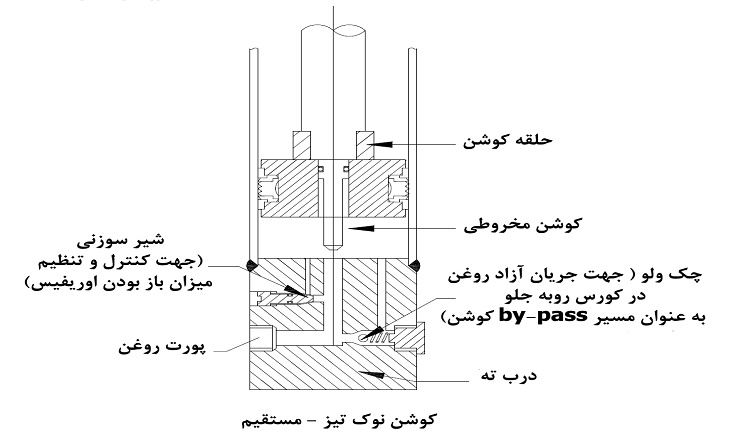

شافت ممکن است مسافتی را با سرعت بالا تحت نیروی وزن خود طی کند که اگر با همان سرعت با درپوش انتها یا درب ته برخورد کند، امکان آسیب به کل سیلندر وجود خواهد داشت. به همین دلیل برای کاهش سرعت، تجهیزاتی به نام کوشن در انتهای کورس ساخته می شود.

در تنظیمات کوشن، اساسا جریان روغن عبوری از سیلندر و یا به عبارتی سرعت شافت را کنترل می کنیم. فشار برگشت در قسمت توقف روغن افزایش یافته و باعث توازن پیستون می گردد.

اساسا چهار نوع کوشن وجود دارد:

1)کوشن مخروطی

در این نوع کوشن سوراخی مستقیم، جریان خروجی روغن از سیلندر را کنترل می کند. نقطه ضعف این سیستم آن است که مسیر عبور روغن را به صورت ناگهانی مسدود کرده که منجر به کاهش ناگهانی سرعت و افزایش ناگهانی فشار روغن به دام افتاده در کوشن می شود، در نتیجه موجب افزایش فشار بیشتر از فشار کاری خواهد شد.

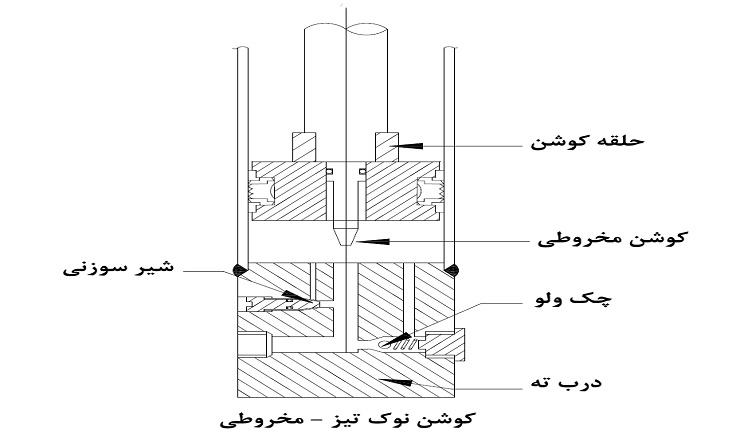

2)کوشن مخروطی نوک تیز

شبیه کوشن نوک تیز مستقیم می باشد، به جز اینکه سر تیز آن دارای یک مخروط مستقیم می باشد. این سیستم از کاهش ناگهانی سرعت و افزایش فشار جلوگیری می نمایند.

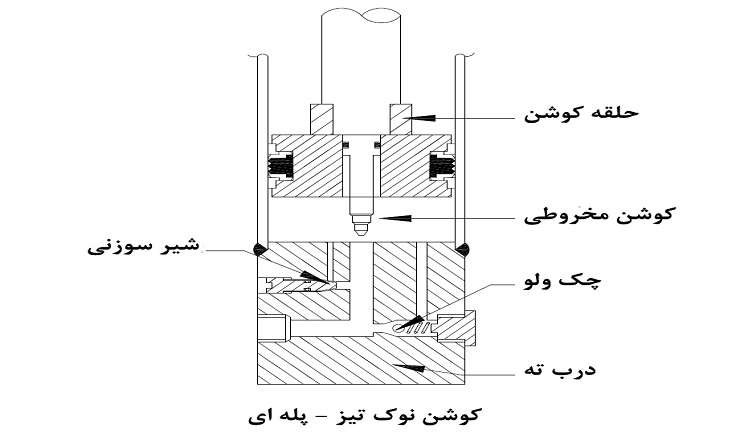

3)کوشن پله ای

شبیه کوشن مستقیم نوک تیز می باشد به جز اینکه 2 تا 4 پله روی آن ماشین کاری شده است. تعداد پله ها به اندازه سوراخ لوله سیلندری بستگی دارد. 2 پله برای سوراخ کوچک، 3 پله برای سوراخ متوسط و 4 پله برای سوراخ بزرگ به کار می رود. در این نوع کوشن کاهش سرعت به صورت یکنواخت صورت گرفته و شدت افزایش فشار نیز نسبتا کم می باشد.

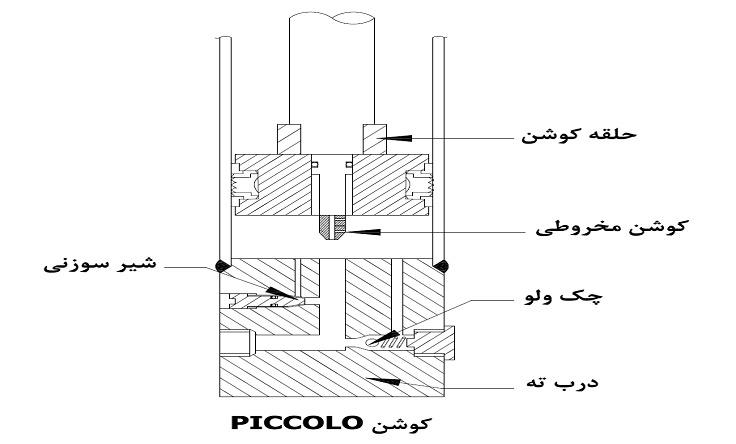

4)کوشن Piccolo

در این نوع کوشن 5 سوراخ در قسمت مستقیم کوشن ایجاد می شود. جهت ایجاد مسیر ورودی روغن، در ابتدا مسیرهای عبوری زیادی برای فرار روغن از طریق سوراخ های ایجاد شده وجود دارد، از این رو جریان روغن را به صورت تدریجی کنترل کرده، در نتیجه کاهش سرعت و افزایش فشار در کوشنینگ را کنترل می کند. این نوع کوشن از انواع دیگر آن بهتر می باشد، اما ساخت آن پر هزینه و دشوار می باشد.

برای تغییر در کاهش سرعت و کنترل جریان روغن خروجی کوشن شیر سوزنی (سوپاپ سوزنی) تعبیه شده است.

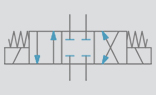

در پایان کورس پورت روغن تنگ شده است، به همین دلیل روغن از طریق همان پورت به داخل سیلندر پمپاژ می گردد. با توجه به حضور اوریفیس در پورت روغن، سیال خروجی پمپ به صورت کامل نمی تواند به سیلندر وارد شود و سیلندر خیلی آرام شروع به کار کرده تا تمام روغن به داخل سیلندر وارد شود. این امر ممکن است در سیستم نرمال مطلوب نباشد، به همین دلیل برای شروع فوری حرکت شافت، یک شیر یکطرفه که اجازه خروج روغن از سیلندر را می دهد، تعبیه شده است و در فرآیند کوشینگ اختلالی در جریان ایجاد نمی شود و به خوبی از ابتدای کورس سرعت نهایی خود را دریافت می کند.