انتخاب جنس لوله سیلندر هیدرولیک بستگی دارد به :

• محدودیت در اندازه سیلندر و طراحی آن

• نوع سیل کیت

اگر اندازه لوله سیلندر هیدرولیک کاهش یابد با همان تناژ (ظرفیت پرس کردن) فشار کاری افزایش می یابد. با افزایش فشار کاری تنش مربوطه نیز افزایش می یابد. برای رفع این مشکل تنش بالا، باید ضخامت دیواره افزایش یابد یا مواد با مقاومت متناسب با تنش انتخاب شود. برای کاهش بیشتر اندازه ها عمدتا مواد با مقاومت متناسب با تنش بالاتر انتخاب می شوند، مانند فولادهای کربنی یا فولاد آلیاژی با کربن متوسط و کم به رغم آن که این مواد به سختی جوشکاری می شوند. اگر سیال سیلندر هیدرولیک دارای ماهیت خورنده باشد برای جلوگیری از این امر از لوله های بدون درز با جنس برنج یا فولاد ضد زنگ استفاده می شود.

در صورتی که هیچ محدودیتی در خصوص اندازه ابعاد و خورندگی سیال وجود نداشته باشد، برای چنین شرایط استاندارد کاری از لوله فولادی کم کربن استفاده می شود که در آن درصد کربن بین 0.15% تا 0.35% می باشد. استاندارد هند و استاندارد سایر کشورها از قبیل DIN ، ASTM ، BS و سایر استانداردها بیشتر از 10 گروه مختلف مواد را برای لوله های بدون درز با درصدی کربن و عناصر مختلف تعریف کرده است، اما مواد به طور گسترده طبق استاندارد ASTM A 106 B انتخاب می شوند.

ماشین کاری :

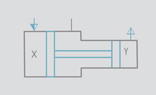

برای ساخت لوله سیلندر هیدرولیک، لوله را به اندازه مورد نظر بریده سپس قطر داخلی آن را با استفاده از دستگاه تراش ماشین کاری می کنیم. سپس آن را توسط دستگاه هونینگ صاف و صیقلی کرده، همانطور که طبق استاندارد ISO-2709-1965 توسط دستگاه هونینگ این امکان وجود دارد که محدوده تلرانس آن را به H4 تا H5 برسانیم.

اما تلرانس انطباقی مورد نیاز در سیلندر هیدرولیک به نحوی است که قطر داخلی لوله و قطر خارجی پیستون باید به گونه ای باشد که به راحتی در هم رفت و آمد کنند. از این رو قطر داخلی لوله سیلندر هیدرولیک طبق تلرانس H7 تا H9 ساخته می شود و قطر بیرونی پیستون طبق تلرانس f8 تا e8 ساخته می شود. انتخاب درجه تلرانس به قطر داخلی، طول لوله سیلندر هیدرولیک، فشار کاری، چرخه کاری سیستم و اینکه تا چه حد سیستم حساس است، بستگی دارد. با عملیات صیقل کردن می توانیم به کیفیت سطحی در حد 0.2 میکرون برسیم، اما میانگین زبری سطح مطلوب برای ما 0.4 تا 0.8 میکرون می باشد و نشان ابزار بر روی 45%%D تا محور مرکزی می باشد.

شناسه زیری سطح و دلیل آن :

قطر داخلی سیلندر هیدرولیک بایستی طبق استاندارد دارای میانگین زبری سطح 0.4 تا 0.8 میکرون باشد. میانگین زبری سطح نباید کمتر از 0.2mm باشد چون سیل هیدرولیک تحت فشار بر روی قطر داخلی سیلندر سایش می یابد. اگر زبری سطح باعث افزایش اصطکاک شود، سیل کیت ها دچار سائیدگی و پارگی خواهند شد و اگر زبری سطح بیش از اندازه کاهش یابد، سطح صیقلی نمی تواند لایه روغنی را که می تواند باعث کاهش اصطکاک بین سیل و لوله سیلندر هیدرولیک شود، نگه داشته و سیلندر هیدرولیک به دلیل نبود روغنکاری مناسب ( عبور خشک) باعث ایجاد گرما و کاهش عمر سیل می شود. سطح سیلندر باید مقداری روغن را برای روغن کاری نگه دارد. زبری سطح 0.4 تا 0.8 میکرون و تنظیم نشان ابزار بر روی 45%%D تا محور مرکزی بهترین نتیجه را می دهد.

محافظت اضافی از سطح داخلی لوله سیلندر هیدرولیک :

پیستون بر روی سطح داخلی لوله سیلندر هیدرویک که صیقل شده است ساییده می شود. جنس پیستون از مواد مقاوم می باشد. از این رو به سطح صیقل کاری شده آسیبی نمی زند. به طور کلی تنها لوله های سیلندر هیدرولیک صاف و صیقلی مورد استفاده می باشد اما در این موارد هنگامی که سیلندر برای مدت زمان طولانی مورد استفاده قرار نگیرد، ممکن است سطح صاف و صیقلی آن بر اثر رطوبت هوا و خوردگی آسیب ببیند. در چنین مواردی آن را کروم کاری می کنند. سیلندر پنوماتیک نیز به دلیل رطوبت هوا کروم کاری می شود.

در این موارد که لوله سیلندری صاف و صیقلی ممکن است برای سیلندر هیدرولیک به کار رود، برای محافظت از سطح صاف و صیقلی در برابر سرویس (تعمیر) آن را نیتراته می کنند. نیتراته کردن سطح قطر داخلی لوله سیلندر هیدرولیک را بسیار سخت و مقاومت آن را در برابر خوردگی بالا می برد. برای مثال لوله تفنگ، لوله دستگاه تزریق پلاستیک و غیره. اما برای نیتراته کردن باید سیلندر قابلیت جذب گرما را داشته باشد. برای مثال آلیاژ فولاد EN41B برای لوله دستگاه تزریق پلاستیک استفاده می شود.

جوشکاری سیلندر هیدرولیک :

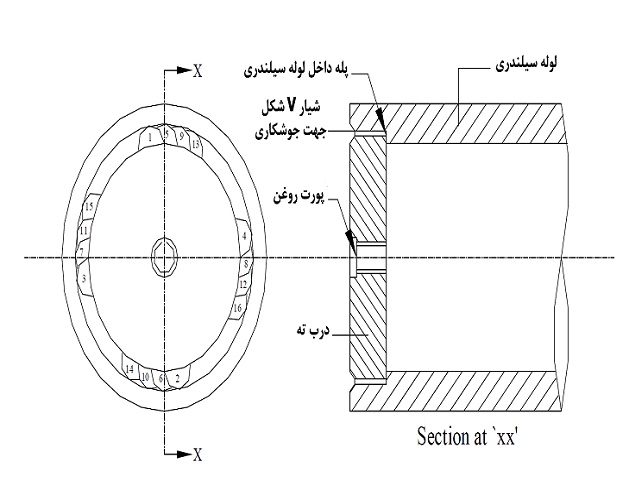

بحرانی ترین جوشکاری در سیلندر هیدرولیک مربوط به درب ته سیلندر هیدرولیک می باشد. از این رو به صورت عملی به مطالعه فرآیند جوشکاری درب ته سیلندر هیدرولیک می پردازیم.

طراحی و فرآیند جوشکاری :

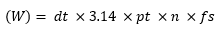

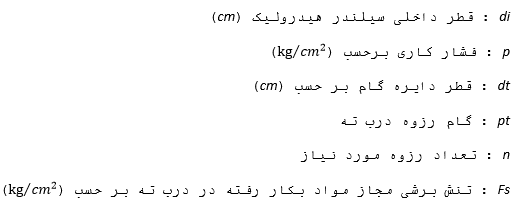

گام اول : محاسبه و تصمیم گیری در خصوص ضخامت درب ته توسط معادله

گام دوم : ابتدا درب ته رزوه شده به سیلندر بسته می شود، سپس جوشکاری می گردد.

محاسبه تعداد رزوه مورد نیاز برای بار نهایی که درب ته تحمل می کند.

میزان بارگذاری در درب ته که با رزوه محکم شده است :

با استفاده از معادله بالا ضخامت درب ته و تعداد رزوه محاسبه می شود.

ایجاد رزوه و نصب درب ته در سیلندر

گام سوم : آماده سازی محل جوشکاری توسط ماشین کاری درب ته و لوله سیلندر هیدرولیک

گام چهارم : سفت کردن رزوه تا بالاترین حد ممکن به طوری که درب ته هیچگونه لقی و جابجایی تحت فشار نداشته باشد. رزوه ها تحمل بار را داردند. جوش هم می تواند بار را تحمل کند ولی استفاده آنها باهم تنها برای جلوگیری از نشت می باشد.

گام پنجم : حرارت دادن بخش اتصال و محل باقی مانده از سیلندر برای جلوگیری از اتلاف گرما حرارت باید 100%%DC تا 200%%DC باشد.

گام ششم : استفاده از الکترود کم هیدروژن برای جوشکاری، گرم کردن الکترود قبل از جوشکاری

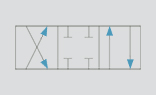

گام هفتم : اجرای جوش همانطور که در شکل زیر نشان داده شده است.

گاه هشتم : در مورد سیلندر بزرگ، بهتر است از خال جوش و قلم کاری استفاده کنیم، چون به واسطه وجود رسوب جوش، درب ته به یک طرف کشیده می شود. برای خال جوش و قلم کاری، ابتدا یک بخش کوچک را جوش می دهیم سپس رسوب آن را توسط قلم پهن صاف می کنیم و از بین می بریم. البته این کارها را هنگامی که رسوب جوش به اندازه کافی دمای بالا را دارد باید انجام دهیم. این کار را تکرار می کنیم تا جوشکاری کامل شود.

گام نهم : هنگامی که جوشکاری تمام شد، سیلندر را بپوشانید تا همه سیلندر به آرامی خنک شود. در هیچ شرایطی آب سرد و یا هیچ چیز دیگری را بر روی ناحیه گرم جوشکاری شده نریزید و همچنین سیلندر را در هوای سرد برای خنک شدن نگذارید.

خنک شدن طبیعی ساختار دانه های ریز تولید شده را که نرم و انعطاف پذیر می باشد را به خوبی حفظ می کند. حتی اگر دانه های درشتی که دارای قدرت کمتری می باشد تولید شود، آن چنان مهم نیست چون بار توسط رزوه نگهداری می شود نه ناحیه جوش.

همه سیلندر ها هنگامی که تحت فشار قرار دارند منبسط و در اثر آزادسازی فشار، منقبض می شوند. اگر عمل خنک شدن به سرعت انجام شود کریستال های مارتنزیت، در ناحیه جوش به وجود می آید که دارای ساختار بسیار سخت و شکننده بوده و موجب ایجاد ترک در ناحیه جوشکاری شده سیلندر تحت فشار خواهد شد.

گام دهم : روز بعد هنگامی که سیلندر خنک شد ناحیه جوش کاری شده را تمیز کنید و بررسی کنید که آیا ترکی وجود دارد یا نه. سپس آن را امتحان کنید و اگر همه چیز درست بود آن وقت می توان گفت که سیلندر برای عملیات های دیگر آماده است.

گام یازدهم : اگر محل جوشکاری ترک داشت تمام سطح جوشکاری شده را بردارید. ترکیب شیمیایی لوله سیلندری و درب ته را بررسی کنیدو الکترود جوشکاری و فرآیند جوشکاری را که مورد نیاز آن درجه یا آن مواد می باشد انتخاب کنید.

جوشکاری روی ترک ها و رسوبات جوشکاری قبل، باعث ایجاد دوباره ترک می شود. پس بهتر است که تمامی ترک های قدیمی و رسوبات جوشکاری قبل را حذف کنیم.

گام دوازدهم : از الکترود با هیدروژن کم با درجه E7016 برای جوشکاری استفاده کنید. اگر بعد از جوشکاری با الکترود E7016 باز هم ترک ایجاد شد از الکترود مخصوص فولاد ضد زنگ نظیر AWS/SFA : E 309 – 17 استفاده کنید چرا که این الکترود برای جوشکاری فولاد آلیاژی بکار می رود و در اکثر موارد مشابه، با استفاده از آنها مشکل حل خواهد شد.

برخی از حقایق ارقام را در هنگام محاسبات نیرو در سیلندر باید به خاطر داشت :

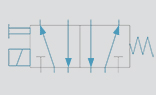

• هنگامی که روغن از روزنه ها، اتصالات زانویی و خطوط لوله عبور می کند، افت فشار به وجود می آید. به همین دلیل روغن با همان فشار بالا در خروجی پمپ وارد سیلندر نمی شود بلکه با فشار کمتری به سیلندر وارد می شود و این تفاوت مربوط به افت فشار می باشد.

• روغنی که از سایر پورت های سیلندر به مخزن بر می گردد ممکن است دارای فشار اتمسفر نباشد، اما دارای مقداری فشار برگشت است. فشار برگشت به وسیله شیر کانتر بالانس یا چک ولو و امثال آن به وجود می آید. فشار برگشت، عکس نیروی ایجاد شده توسط سیلندر عمل می کند.

• سیل های هیدرولیک از قبیل شورون پک ها، اورینگ ها و غیره با فشار مونتاژ می شوند و در نتیجه سطح اصطکاک زیادی با قطعات مونتاژ شده دارند. اصطکاک، در مقابل نیروی ایجاد شده توسط سیلندر مقاومت کرده و این نیرو را مقداری کاهش می دهد.

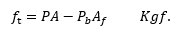

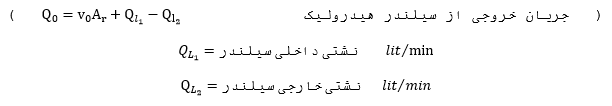

1.نیروی ایجاد شده توسط سیلندر هیدرولیک (بدون در نظر گرفتن افت فشار)

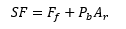

2.مجموع نیروی اصطکاک و نیروی فشار برگشت (Kgf)

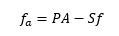

3.نیروی واقعی خروجی Kgf

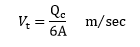

4.سرعت

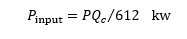

6.قدرت ورودی به سیلندر هیدرولیک (kw)

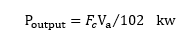

7.قدرت خروجی از سیلندر هیدرولیک (kw)

exhibitions

exhibitions