News, projects, exhibitions and film and picture gallery of Iran Mechatronic Industries Company

Articles and researches of Iran Mechatronic Industries Company

صفحات مدوری هستند که برای نگهداری پیستون سیل ها در پیستون به کار برده می شود. در سیل های جدید به سیل پلیت نیازی نیست ولی انواع مرسوم آن از قبیل شورون پک ها، U سیل ها و غیره هنوز به سیل پلیت ها نیازمند می باشند.

از نقطه نظر تئوری هیچگونه باری به سیل پلیت ها وارد نشده و آن ها فقط برای نگهداری سیل ها می باشند ولی در عمل این گونه نیست و به آن ها نیرو وارد شده و باعث ساییده شدن آن ها می شود. هنگامی که عقب پیستون سیل دچار سایش شد، روغن از آن عبور کرده و از عقب پیستون سیل نیز بیرون می زند. بنابراین ضخامت سیل پلیت بایستی به اندازه ای باشد که بتواند این نیرو را تحمل کند. در سیلندر هیدرولیک بزرگ، این سیل پلیت ها به پیستون پیچ می شوند. در این موارد سیل پلیت ها جهت مقاومت در برابر نیروهای وارده باید به اندازه کافی مقاوم باشند. برای سیلندر هیدرولیک تا قطر داخلی 100mm، سیل پلیت به ضخامت 10mm ، برای سیلندر هیدرولیک تا قطر داخلی 200mm ، سیل پلیت به ضخامت 20mm ، برای سیلندر هیدرولیک تا قطر داخلی 350mm ، سیل پلیت به ضخامت 30mm ، برای سیلندر هیدرولیک تا قطر داخلی 650mm ، سیل پلیت به ضخامت 40mm پیشنهاد می گردد.

فشار نهایی نمی تواند به انتهای سیل نیرو اعمال کند، اما در سیلندرهای بزرگ 20% فشار برای محاسبه پیچ های مورد نیاز جهت نگهداری سیل ها مد نظر قرار می گیرد.

• پیچ (برای سیلندرهای کوچک)

در سه طرح اولیه سیل از جنس پلی اورتان می تواند به خوبی U سیل های ضد سایش یا شورن پک ها مورد استفاده قرار گیرد، در حالی که در دو روش آخر تنها سیل های ثابت می توانند مورد استفاده قرار بگیرد.

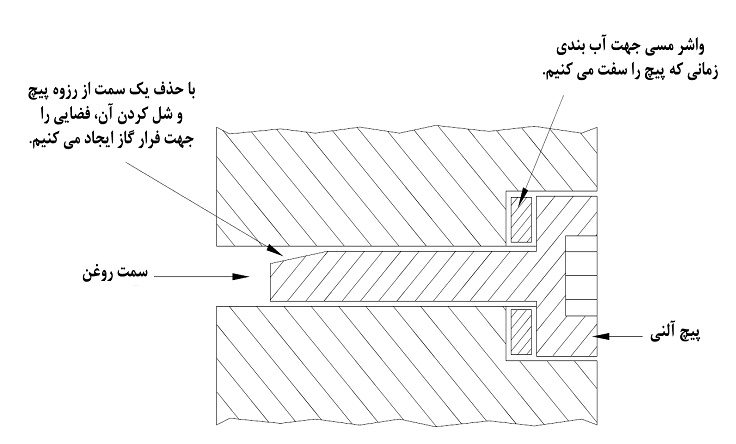

این پورت برای خارج کردن هوا از درون سیلندر هیدرولیک ساخته شده است، در اصل این پورت، یک پورت روغن رزوه شده می باشد و با یک درپوش که از نوع خاصی می باشد آن را بسته نگاه می دارند. این پورت به نحوی ساخته شده است که در زمان شل کردن آن، هوا و روغن می تواند از آن خارج شود. ساده ترین روش به شرح ذیل می باشد :

با شل کردن پیچ، هوا بیرون خواهد زد و پس از آن روغن شروع به خارج شدن می کند. هنگامی که پیچ کاملا سفت شود، واشر مسی آب بندی شده در مقابل نشتی مقاومت می کند.

استوپر برای ایجاد فضا بین پیستون و درب سیلندر جهت نگه داشتن پیستون در فاصله مناسب نسبت به پورت، برای افزایش قدرت سیلندر به کار می رود.

هنگامی که پیستون به انتهای کورس خود می رسد، استوپر بین پیستون و درب جک پرس می شود و به همین دلیل تحت فشار قرار گرفته، از این رو استوپر باید به نحوی طراحی شود که در مقابل نیروی اعمالی سیلندر تحت فشار، مقاومت کرده تا استوپر دچار شکست یا خمش نشود.

قطر داخلی و قطر خارجی استوپر طبق قطر رم و قطر داخلی لوله سیلندر هیدرولیک تعیین می شود و همین طور جنس آن باید از موادی انتخاب شود که سطح مقطع آن تحت تنش فشاری، آسیبی نبیند.

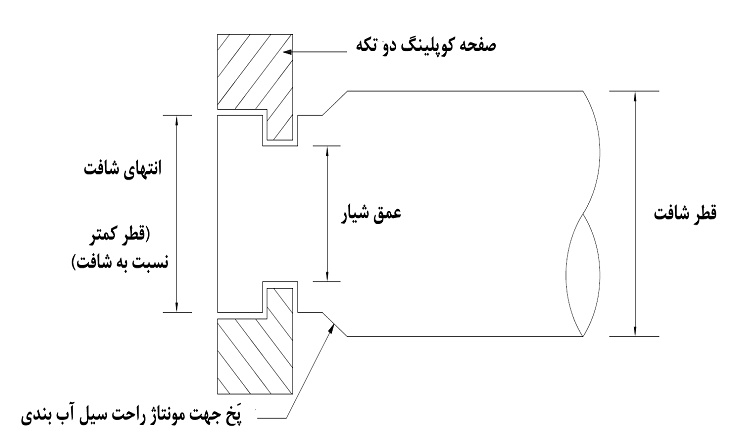

انتهای شافت ممکن است رزوه شده و یا برای کوپل شدن شیاری در آن ایجاد شود. این بخش از شافت ممکن است قطر کوچکتری نسبت به شافت داشته باشد. علاوه بر این، قسمت مذکور دارای شیار و رزوه می باشد که ممکن است باعث افزایش تنش در این ناحیه شود. به همین دلیل (افزایش تنش)، شافت فقط از قسمت انتهاییش می شکند، از این رو باید مراقب بود تا طراحی آن بدرستی انجام شود. اقدامات احتیاطی زیر باید حین طراحی در نظر گرفته شود.

• محاسبه حداقل قطر مورد نیاز برای انتقال ایمن بار حین فشرده سازی و محاسبه تنش موجود. با استفاده از فرمول اساسی زیر:

تنش مجاز × مساحت سطح مقطع = بار

جذر قطر محل رزوه شده در شافت یا جذر قطر شیار نباید کمتر از قطر محاسبه شده شود.

• محاسبه طول رزوه مورد نیاز شافت جهت انتقال ایمن نیرو

• قطر رزوه باید کمتر از قطر شافت باشد و پخ صاف و صیقلی بین این دو قطر جهت مونتاژ راحت سیل گلویی ایجاد گردد.

• شافت باید مقداری اضافه در موقعیت برگشت داشته باشد و قسمتی از سطح دایره ای آن برای ایجاد آچارخور جهت آچارکشی و محکم کردن شافت و سایر مهره ها در انتهای قسمت رزوه شده شافت باید ماشین کاری شود.

• هنگامی که جهت کوپل کردن، شیار ایجاد می شود، قطر قسمتی که در آن شیار ایجاد می شود از قطر قسمت جلویی شافت باید کمتر باشد. بخاطر اینکه قطر جلویی شافت معمولا در عملکرد متورم می شود و بعد از آن درآوردن درب سیلندر هیدرولیک تبدیل به یک مسئله خواهد شد.

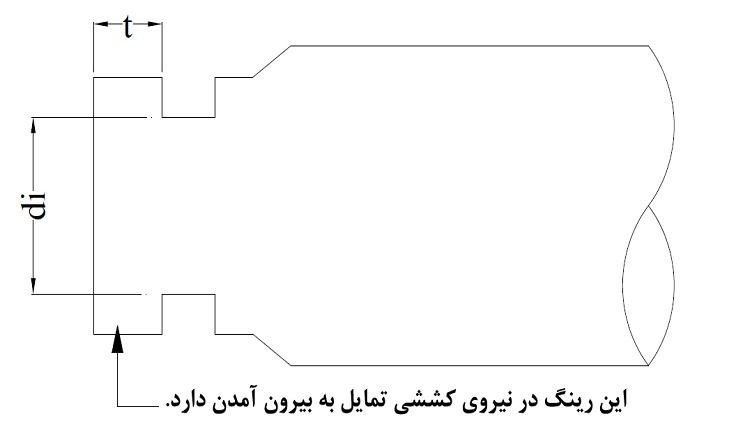

• اگر از اتصالات کوپلینگ استفاده شود، میزان بار برشی به انتهای شافت وارد می شود. به همین دلیل ضخامت رینگ جلو باید به درستی محاسبه گردد.

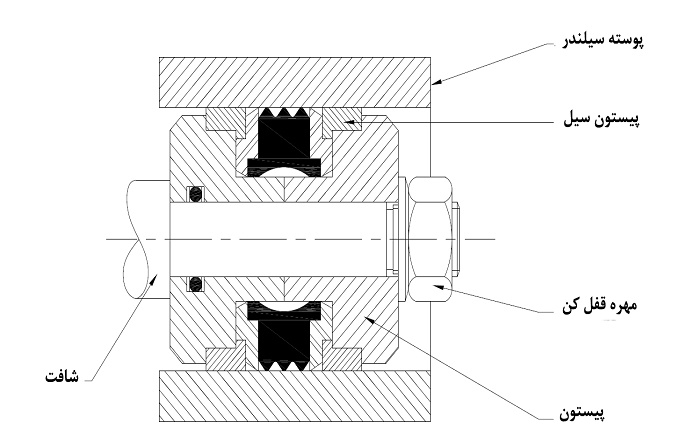

تنش برشی مجاز × ضخامت × دور = نیرو کشیدن (نیروی انقباض)

ضخامت t باید بر این اساس محاسبه شود.

سیل و پیچ ها :

• همواره سعی کنید از پیچ هایی با مقاومت کششی بالا و پیچ های با اندازه بزرگ استفاده نمایید. (بزرگتر از M16)

• همیشه همراه پیچ ها، واشر فنری استفاده نمایید تا در مقابل شل شدن پیچ ها مقاومت کند.

• سیل از جنس پلی اورتان عمر بیشتری نسبت به شورون پک های معمولی یا سیل های ساخته شده از نیفریل یا لاستیک قابل ارتجاع دارد و به همین دلیل همیشه سیل با جنس پلی اورتان یا مواد جدید را به کار ببرید.

کوشن سیلندر :

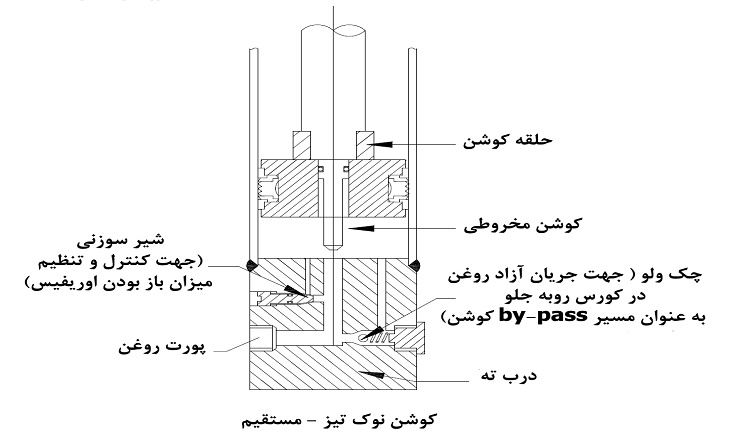

شافت ممکن است مسافتی را با سرعت بالا تحت نیروی وزن خود طی کند که اگر با همان سرعت با درپوش انتها یا درب ته برخورد کند، امکان آسیب به کل سیلندر وجود خواهد داشت. به همین دلیل برای کاهش سرعت، تجهیزاتی به نام کوشن در انتهای کورس ساخته می شود.

در تنظیمات کوشن، اساسا جریان روغن عبوری از سیلندر و یا به عبارتی سرعت شافت را کنترل می کنیم. فشار برگشت در قسمت توقف روغن افزایش یافته و باعث توازن پیستون می گردد.

اساسا چهار نوع کوشن وجود دارد:

1)کوشن مخروطی

در این نوع کوشن سوراخی مستقیم، جریان خروجی روغن از سیلندر را کنترل می کند. نقطه ضعف این سیستم آن است که مسیر عبور روغن را به صورت ناگهانی مسدود کرده که منجر به کاهش ناگهانی سرعت و افزایش ناگهانی فشار روغن به دام افتاده در کوشن می شود، در نتیجه موجب افزایش فشار بیشتر از فشار کاری خواهد شد.

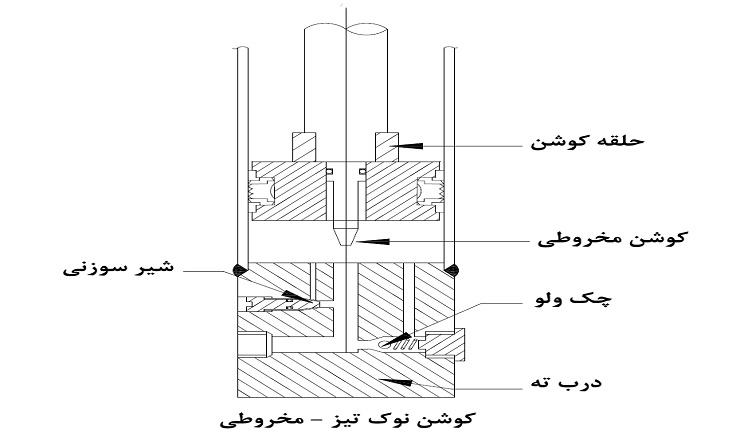

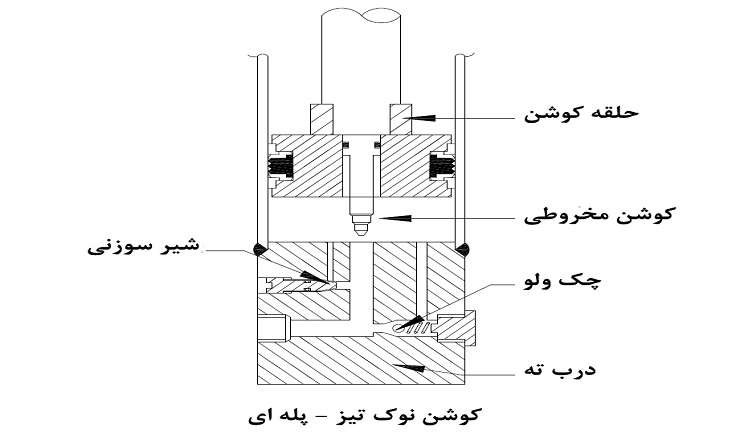

2)کوشن مخروطی نوک تیز

شبیه کوشن نوک تیز مستقیم می باشد، به جز اینکه سر تیز آن دارای یک مخروط مستقیم می باشد. این سیستم از کاهش ناگهانی سرعت و افزایش فشار جلوگیری می نمایند.

3)کوشن پله ای

شبیه کوشن مستقیم نوک تیز می باشد به جز اینکه 2 تا 4 پله روی آن ماشین کاری شده است. تعداد پله ها به اندازه سوراخ لوله سیلندری بستگی دارد. 2 پله برای سوراخ کوچک، 3 پله برای سوراخ متوسط و 4 پله برای سوراخ بزرگ به کار می رود. در این نوع کوشن کاهش سرعت به صورت یکنواخت صورت گرفته و شدت افزایش فشار نیز نسبتا کم می باشد.

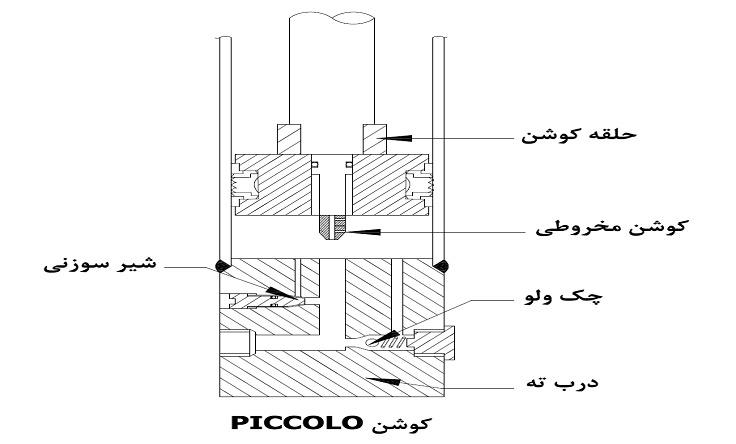

4)کوشن Piccolo

در این نوع کوشن 5 سوراخ در قسمت مستقیم کوشن ایجاد می شود. جهت ایجاد مسیر ورودی روغن، در ابتدا مسیرهای عبوری زیادی برای فرار روغن از طریق سوراخ های ایجاد شده وجود دارد، از این رو جریان روغن را به صورت تدریجی کنترل کرده، در نتیجه کاهش سرعت و افزایش فشار در کوشنینگ را کنترل می کند. این نوع کوشن از انواع دیگر آن بهتر می باشد، اما ساخت آن پر هزینه و دشوار می باشد.

برای تغییر در کاهش سرعت و کنترل جریان روغن خروجی کوشن شیر سوزنی (سوپاپ سوزنی) تعبیه شده است.

در پایان کورس پورت روغن تنگ شده است، به همین دلیل روغن از طریق همان پورت به داخل سیلندر پمپاژ می گردد. با توجه به حضور اوریفیس در پورت روغن، سیال خروجی پمپ به صورت کامل نمی تواند به سیلندر وارد شود و سیلندر خیلی آرام شروع به کار کرده تا تمام روغن به داخل سیلندر وارد شود. این امر ممکن است در سیستم نرمال مطلوب نباشد، به همین دلیل برای شروع فوری حرکت شافت، یک شیر یکطرفه که اجازه خروج روغن از سیلندر را می دهد، تعبیه شده است و در فرآیند کوشینگ اختلالی در جریان ایجاد نمی شود و به خوبی از ابتدای کورس سرعت نهایی خود را دریافت می کند.

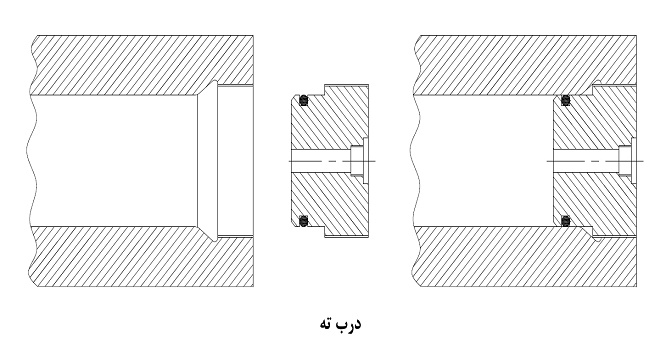

درب ته سیلندر هیدرولیک به عنوان ته سیلندر یا درپوش عقبی سیلندر نیز نامیده می شود که ناحیه انتهایی سیلندر بوده که کاملا ناحیه ته سیلندر هیدرولیک را می پوشاند و می تواند قطعات مونتاژی مورد استفاده را به آن اضافه نمود. می توان پورت روغن، پورت هواگیری، کوشنینگ و غیره را روی آن تعبیه نمود.

درب ته ممکن است جوشکاری شده و یا پیچ شود (پیچ و رزوه) . همچنین می توانند مسطح یا کروی باشد. درب ته کروی فقط به صورت لوله های فولادی ساخته می شوند. ضخامت درب ته کروی طبق محاسبات زیر بدست می آید.

درب ته جوشکاری شده اگر از ماده اولیه ورق بریده شده باشد ، ترجیحا فلز استیل با گرید 2062 و سختی متوسط باشد. در صورتی که از ماده اولیه میله ای باشد، از متریال استیل کم کربن استفاده شود. در خصوص درب ته پیچی از استیل C40 یا متریال سخت دیگری استفاده شود. از متریال شکننده استفاده نکنید.

موارد مهم:

1) به طور کلی بسیاری از شکست هایی که در درب ته سیلندر هیدرولیک اتفاق می افتد به دلایل زیر می باشد :

• سیلندر هیدرولیک تحت فشار کار می کند.

• سیلندر هیدرولیک در دمای بالا کار می کند.

• حین جوشکاری ترک های ریزی به وجود می آید و در طولانی مدت این ترک ها گسترش می یابند.

• به علت سفت بسته نشدن رزوه های بین سیلندر و درب ته، درب ته با هر چرخه فشار تکان می خورد که در طولانی مدت منجر به ایجاد ترک در فضای جوشکاری می شود.

2)حداقل 4 مورد ایمنی را حین طراحی مد نظر داشته باشید.

3)اطمینان از این که رزوه با کیفیت و استحکام مناسبی ساخته خواهد شد.

4)گرم کردن سطح قبل از جوشکاری و استفاده از الکترود با هیدروژن کم. جوش به آرامی خنک شود. چکش کاری مناسب انواع جوشکاری های درب ته سیلندرهای بزرگ. به کار بردن فرآیند درست جوشکاری.

5)در مورد سیلندرهای بزرگ برای کنترل نشتی، مقداری نیرو را به درب ته وارد کنید و جوش را مورد بررسی قرار دهید.

برخی از روش های تعمیر درب ته به شرح ذیل می باشد:

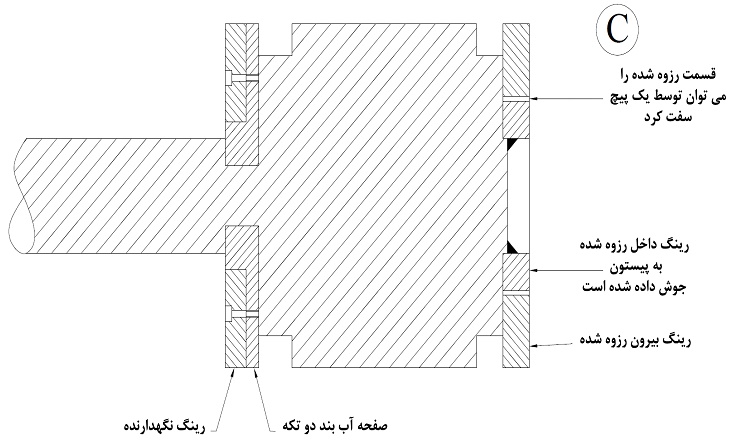

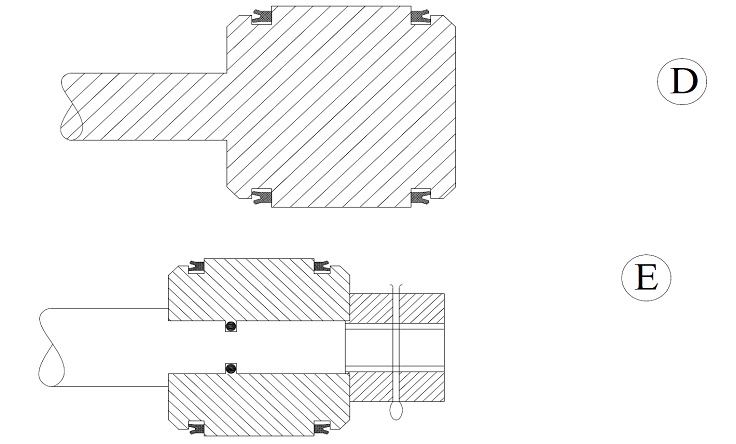

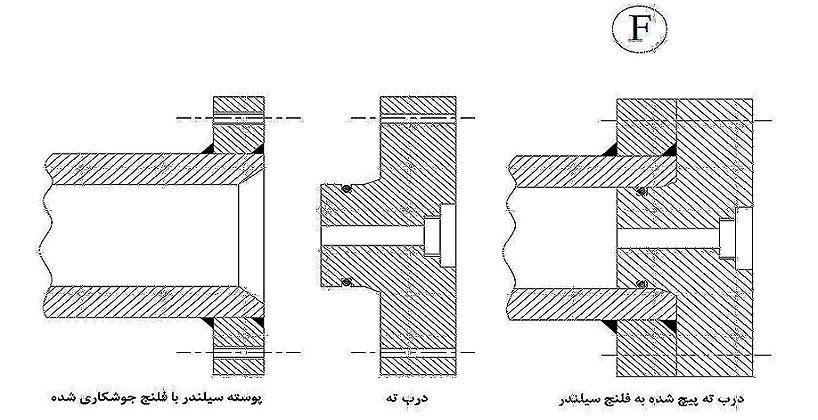

1)نوع پیچ و مهره : در این طراحی ابتدا فلنج به لوله سیلندر هیدرولیک جوش داده می شود، سپس درب ته به فلنج پیچ می شود. برای جلوگیری از نشتی، اورینگ یا سیل های U شکل استفاده می شود.

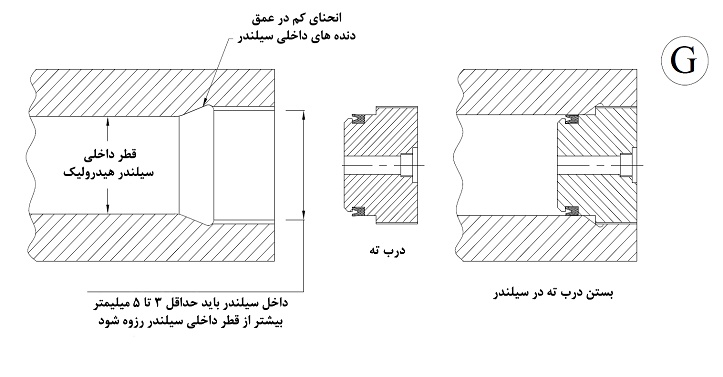

2)طراحی رزوه ای : در این طراحی درب ته توسط تعدادی رزوه به بدنه اصلی بسته می شود. در هر دو نوع طراحی (پیچ و مهره، رزوه ای) توسط اورینگ ها یا سیل های U شکل از نشتی جلوگیری می شود.

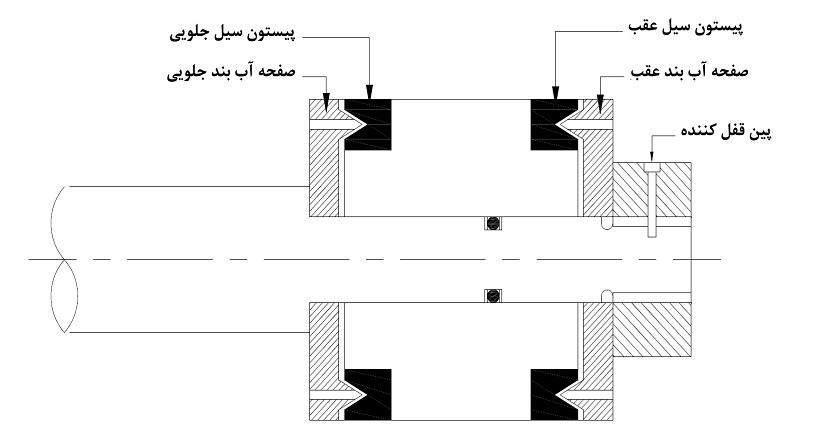

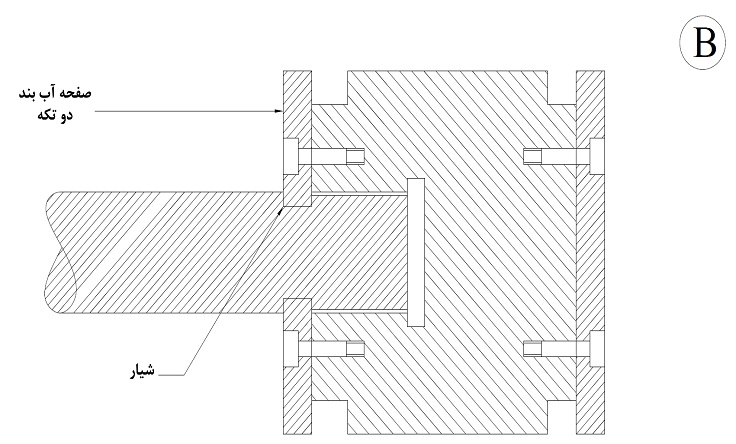

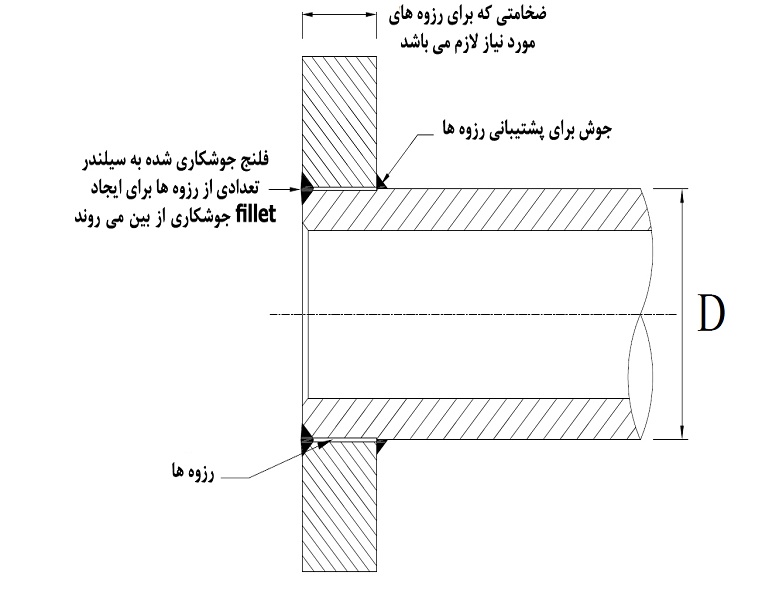

روش های بسته شدن درب ته در شکل های زیر نشان داده شده است.

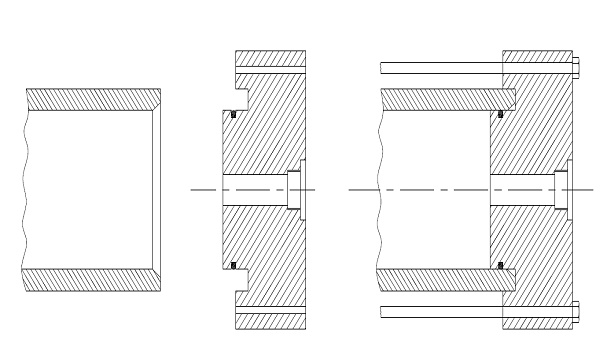

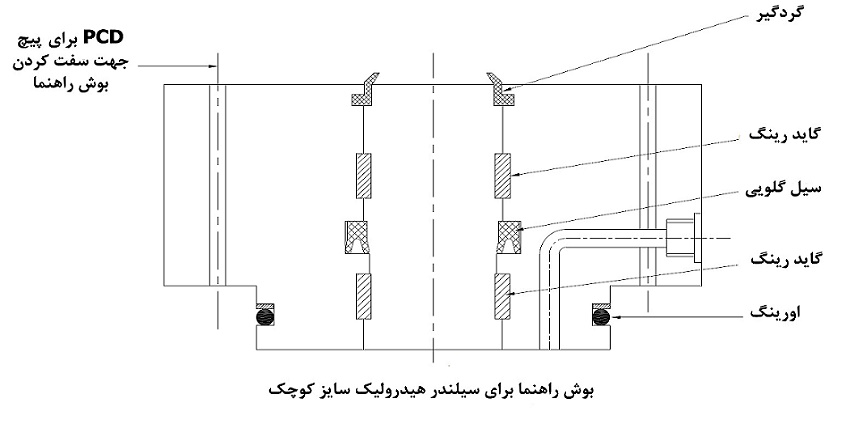

قطعات مدور یا مستطیل شکلی می باشند که به قطر خارجی لوله سیلندری پیچ شده و جوش داده می شوند. وقتی که این قطعات در بالای سیلندر هیدرولیک بسته شوند، آن ها را به عنوان فلنج جلویی سیلندر هیدرولیک شناخته و ممکن است برای بستن درب سیلندر و نصب سیلندر هیدرولیک به کار برده شوند. هنگامی که این قطعات در عقب سیلندر هیدرولیک بسته می شوند، آن ها را به عنوان فلنج عقبی سیلندر هیدرولیک شناخته و ممکن است برای بستن درب ته و همچنین نصب سیلندر هیدرولیک به کار برده شود.

طراحی فلنج :

a)با فرض اینکه رزوه های فلنج نیرویی را که سیال اعمال می کند تحمل کرده و جوش تنها از لقی آن جلوگیری می کند، فلنج را طراحی می کنیم.

تعداد رزوه مورد نیاز جهت مقاومت در برابر بار اعمالی را می توان توسط فرمول زیر محاسبه کرد :

تنش برش مجاز فلنج × تعداد رزوه ها × گام پیچ × قطر خارجی سیلندر = بار

با داشتن مقدار بار اعمالی، قطر خارجی، گام پیچ و مقدار تنش به دست آمده، تعداد رزوه هایی را که جهت مقاومت در برابر بار اعمالی مورد نیاز است را محاسبه می کنیم. هنگامی که تعداد رزوه ها بدست آمد، اندازه طولی را که برای ایجاد رزوه مورد نیاز است را به دست آورده که آن هم ضخامت فلنج را در اختیار ما قرار می دهد.

b) طبق محاسبان فوق، ضخامت به دست آمده می تواند بار اعمالی را تحمل کند اما برای استحکام بیشتر و جلوگیری از لقی آن توصیه می شود که هر دو طرف آن را جوش دهید.

c) همچنین فلنج را می توان بر اساس جوش طراحی کرد ولی باید احتیاط بیشتری شود تا فلنج در معرض تنش غیر مجاز و بار دینامیک قرار نگیرد.

d) همیشه باید فلنج را قبل از پرداخت نهایی جوش داد.

e) سطوح مختلف فلنج را باید تا 90%%D ماشین کاری نمود.

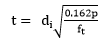

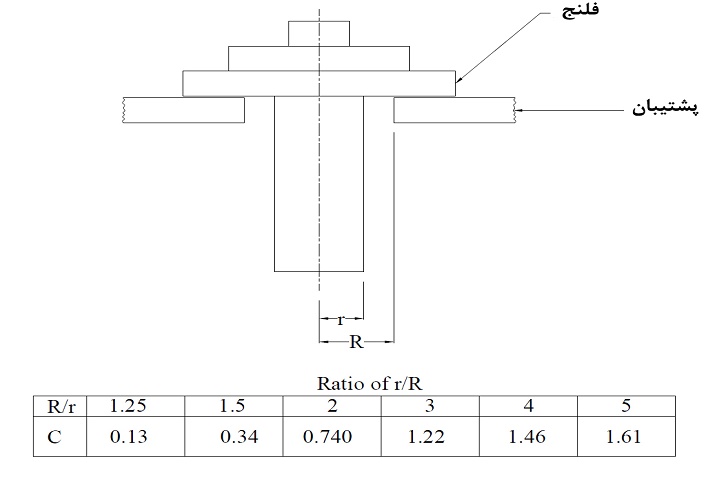

f) محاسبات فوق برای شرایطی که فلنج کاملا پشتیبانی شده و هیچگونه بار کج به فلنج وارد نمی شود مناسب است. اما زمانی که لب های فلنج پشتیبانی و بار کج اعمال شود ضخامت توسط فرمول زیر به دست می آید.

t = ضخامت فلنج

C = ثابت تجربی

W = بار نهایی که به فلنج وارد می شود.

ft = تنش مجاز (بستگی به جنس فلنج)

ثابت تجربی C به نسبت قطر شافت سیلندر به قطر داخلی پشتیبان بستگی دارد.

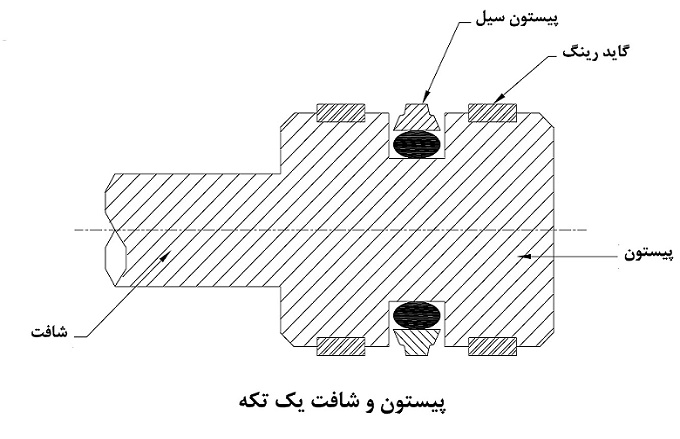

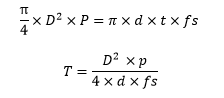

پیستون یک بخش رفت و برگشتی در سیلندر هیدرولیک می باشد که به شافت متصل است. همچنین جای سیل های هیدرولیک برای جلوگیری از نشتی بین سیلندر و پیستون، روی پیستون تعبیه می شود و توسط گاید رینگ ها فیت می شوند و رینگ های سایشی برای محافظت از سطح درونی سیلندر که پرداخت شده است، ساخته می شود.

پیستون در برابر بار کاملی که توسط روغن تحت فشار اعمال می شود، قرار گرفته و آن را به شافت انتقال می دهد. پیستون اولین عضوی است که بار را تحمل کرده و آن را انتقال می دهد، به همین دلیل پیستون باید برای عملکردی رضایت بخش طراحی شود.

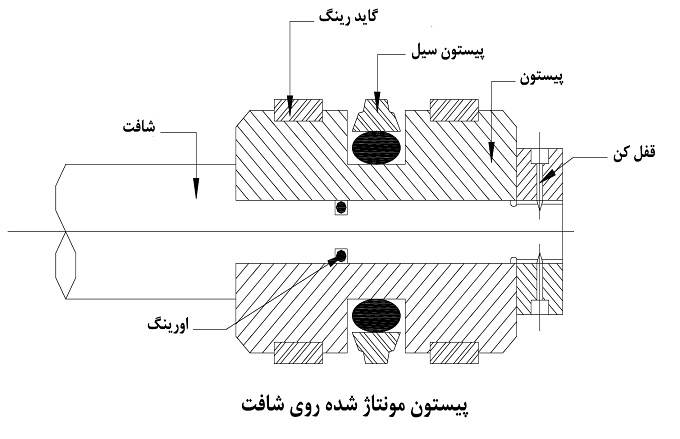

با توجه به مونتاژ با شافت، پیستون را می توان در دو دسته طبقه بندی نمود:

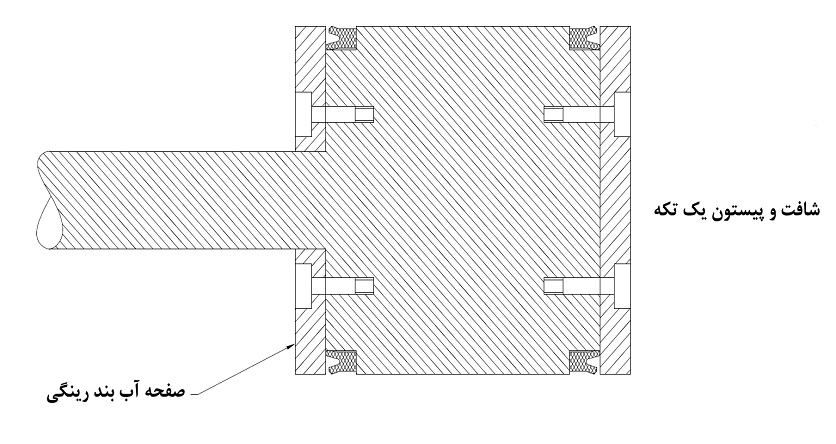

الف)پیستون و شافت یک تکه

ب)پیستونی که مونتاژ می شود

پیستون به عنوان بخش جدایی ناپذیر شافت عموماً نوع یک تکه برای شافت بزرگ و سیلندر با ظرفیت (گنجایش) بالا به کار می رود. این نوع طراحی در سیلندر هیدرولیک زمانی که طول شافت کوتاه و قطر آن بسیار نزدیک به قطر داخلی سیلندر می باشد، مقرون به صرفه می باشد.این نوع پیستون و شافت از نوع دیگر محکم تر می باشد. همیشه هم محوری کامل بین پیستون، شافت، لوله سیلندر و درب سر سیلندر هیدرولیک وجود دارد. به همین دلیل سیل ها عمر بیشتری داشته و کمتر دچار سایش و پارگی می شوند.

این نوع پیستون توسط رزوه در انتهای شافت، به شافت متصل می شود و توسط یک مهره قفل کن نگهداری می شود.

این نوع مونتاژ به صورت گسترده ای درصنعت به کار می رود و برای تولید انبوه پیستون طبق استاندارد، مناسب می باشد. شافت نیز با سطحی صاف و کروم کاری شده به تولید انبوه می رسد. همان طور که قطر داخلی سیلندر، قطر بیرونی شافت، سیل ها و غیره طبق استاندارد بین المللی تولید می شوند. بنابراین هر وقت که سیلندر هیدرولیک ساخته می شود، لوله و شافت برحسب کورس مورد نیاز بریده، پیستون و سایر اجزاء که برای همان سیلندر می باشند با یکدیگر مونتاژ می شوند. بنابراین یک سیلندر هیدرولیک با کیفیت خوب طبق اندازه های استاندارد می تواند در زمان بسیار کوتاهی تولید شود.

1) قطر بیرونی پیستون متناسب با قطر داخلی لوله سیلندری با تلرانس f8 ماشین کاری می شود. اگر پیستون از نوع ساده باشد قطر داخلی پیستون باید طبق استاندارد H7 و H8 بوده و سطح آن برای قرار دادن سیل ها در آن به خوبی پرداخت شود.

2) ضخامت پیستون به مقدار باری که باید انتقال دهد، بستگی دارد و دراثر اعمال فشار ممکن است پیستون به دو نوع شکسته شود. نخست توسط بار خارج از محور و دوم توسط تنش مقطعی. ما به مطالعه و بررسی چگونگی ضخامت پیستون جهت رفع این دو مشکل خواهیم پرداخت.

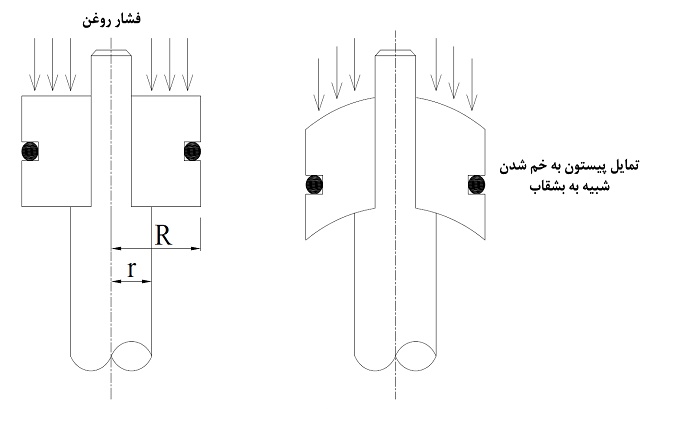

قطر بیرونی پیستون متناسب با قطر داخلی سیلندر تعیین می شود. روغن تحت فشار، بار یکنواختی را به تمام سطح مقطع آن اعمال می کند، درحالی که پیستون این بار را در طرف دیگر به سطح مقطع کوچیکتر شافت در یک ناحیه بسیار کوچک دایره ای توسط شافت وارد می آورد. از این رو به سطح مقطع پیستون فشار اعمال شده و شروع به خم کردن پیستون می کند. تمایل به خم شدن، ساختار پیستون را شبیه یک بشقاب می کند.

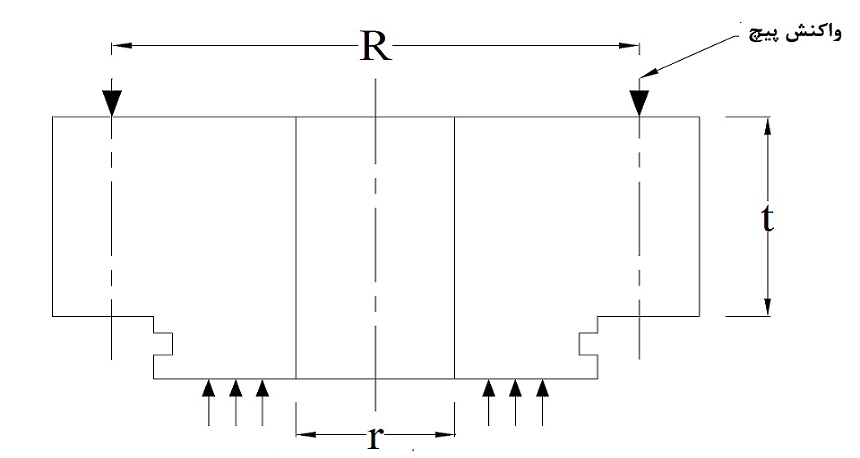

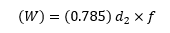

فرمول تجربی زیر را می توان برای محاسبه ضخامت پیستون به کار برد.

T = ضخامت پیستون

C = ثابت تجربی

W = مجموع بار در پیستون

Ft = تنش کششی مجاز که به جنس پیستون بستگی دارد

ثابت تجربیC به عوامل زیر بستگی دارد:

الف) نسبت قطر خارجی پیستون و قطر شافت

ب) نوع مونتاژ پیستون و شافت که یک تکه است یا از نوع دیگر

مقدار C را می توان از جدول زیر انتخاب نمود:

| نسبت R⁄T | نوع ساده پیستون | |||||

| نوع ساده | ||||||

| جدایی ناپذیر(یک تکه) | ||||||

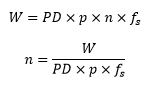

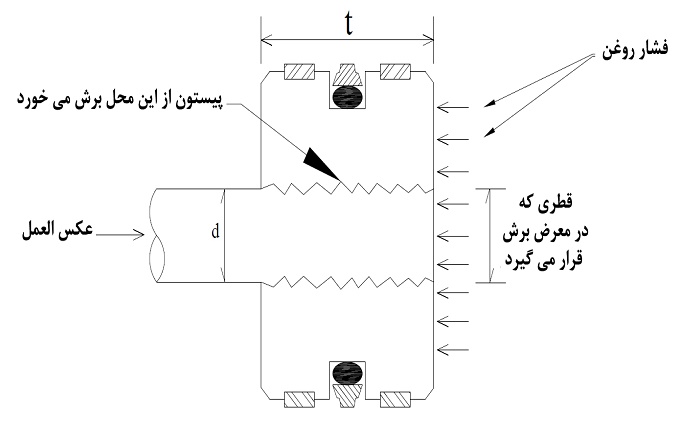

پیستون تحت تنش شکست قرار خواهد گرفت، به همین دلیل ضخامت پیستون جهت مقابله در برابر شکست باید به اندازه کافی باشد. کمترین ضخامتی که پیستون جهت مقابله بر آنها نیاز دارد طبق محاسبات زیر به دست می آید.

فشارکاری× مساحت داخلی سیلندر= نیرویی که به پیستون وارد می شود

t×d = ضخامت × عمق = محدوده محیطی مقاوم در برابر برش

اگر حداقل تنش شکست مجاز آلیاژ شافت را بدانیم ضخامت پیستون را طبق محاسبات زیر می توانیم به دست آوریم.

مقاومت شکست پیستون = نیرویی که به پیستون وارد می شود

که:

D = قطر داخلی سیلندر

P = فشار کاری

d = قطر رم

fs = تنش برشی

t = ضخامت پیستون

نکات و حقایقی را که هنگام طراحی و ساخت پیستون باید به یاد داشته باشید.

1- پیستون توسط شافت پشتیبانی می شود. ناحیه دایره ای شکلی که بین پیستون و شافت در تماس با یکدیگر می باشند تحت فشار قرار گرفته و اگر تنش فشاری بیش تر از تنش مجاز پیستون یا شافت باشد آنگاه منطقه دایره ای شکل خواهد شکست. بنابراین باید مراقب بود که پیستون در یک ناحیه دایره ای شکل بزرگ تری پشتیبانی شود و تنش فشاری که توسط بار اعمال شده به وجود می آید، در حد مجاز باشد.

2- قطر داخلی سیلندر با کیفیت Ra 4/0 باید پرداخت شود. قطر بیرونی پیستون نیز تا جایی که امکان دارد باید صاف و صیقلی باشد. هنگامی که آنها با یکدیگر در تماس لغزشی می باشند، یک لایه روغن فشرده بین آنها وجود دارد که منجر به ایجاد اصطکاک زیاد و حرارت موضعی می گردد. به همین دلیل روی سطح قطر بیرونی پیستون باید شیار مناسبی جهت نگهداری روغن، میان پیستون و سیلندر وجود داشته باشد.

3- بهتر است ضخامت پیستون حداقل 60 تا 80 درصد اندازه قطر داخلی سیلندر باشد، این بدین معناست که برای سیلندری به قطر داخلی100mm اندازه ضخامت پیستون حداقل 60mm تا 80mm خواهد بود. این به خاطر آن است که پیستون های بزرگ تر شافت را بهتر هدایت خواهند کرد. همچنین برخی اوقات با توجه به بار جانبی بر روی شافت، پیستون ساییده شده و فشار موضعی بر روی قطر داخلی سیلندر وارد می شود. به علت بزرگ بودن ناحیه تماس، تنش مقاومتی موضعی یا تنش شکست (تنش فشاری) در یک مساحت بزرگ توزیع شده و در نتیجه تنش کاهش یافته و از محدوه مجاز عبور نمی کند.

4- برای محافظت از سیل ها و جهت آسان شدن مونتاژ نوع جدیدی از پیستون سیل های فشرده به صورت دو تکه ساخته می شود.

همان گونه که در شکل زیر نشان داده شده است.

جنس ساخت:

پیستون می تواند با توجه به نوع کاربرد از فولاد، آلومینیوم، برنز، چدن و غیره ساخته می شود. اما باید مراقب بود که ماده نرم تر سطح داخلی سیلندر را بساید. مواد سخت ممکن است به سطح صیقلی درون سیلندر آسیب رساند. همیشه چدن یکی از مطلوب ترین مواد می باشد که به صورت گسترده در ساخت پیستون به کار می رود.

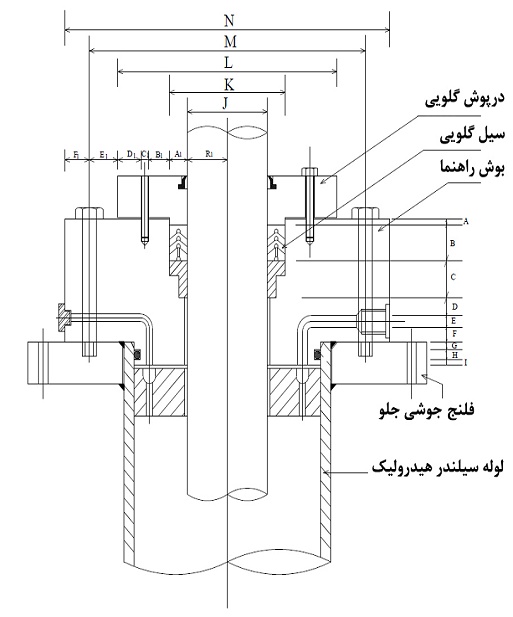

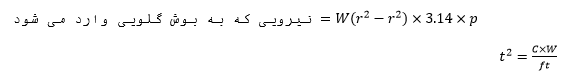

به عنوان درپوش پایانی، درپوش شافت، درپوش جلویی نیز نامیده می شود و مرز پایانی سیلندر هیدرولیک می باشد که محل های مختلفی بین سوراخ سیلندر و شافت را پوشش می دهد.

درب سیلندر هیدرولیک علاوه بر پوشش جلویی سیلندر شامل پورت روغن می باشد و شافت را هدایت می کند. مجموع سیل ها (سیل گلویی، اورینگ ها) در آن قرار می گیرند. تنظیمات کوشنینگ نیز روی آن انجام می شود.

در انتهای کورس شافت، پیستون نیروی زیادی را به درب سیلندر هیدرولیک وارد می کند، از این رو درب سیلندر هیدرولیک باید براساس مقاومت در برابر چنین نیرویی طراحی شود.

جای بوش گلویی، سیل ها، گاید رینگ ها، پورت روغن و تنظیمات کوشنینگ روی درب سیلندر هیدرولیک تعبیه می شود. خود درب سیلندر هیدرولیک، روی دهانه لوله سیلندر هیدرولیک بسته می شود. به همین دلیل ضخامت درب سیلندر هیدرولیک برای جای دادن تمام اجزاء فوق باید به اندازه کافی مناسب باشد.

ضخامت درب سیلندر هیدرولیک به شرح ذیل می باشد.

A.این ضخامت برای جای دادن بوش گلویی مورد نیاز می باشد. این بدان معناست که بوش گلویی به مقدار A درون درب سیلندر هیدرولیک وارد می شود.

B.این مقدار به میزان ضخامت سیل مورد استفاده بستگی دارد.

C.این مقدار از درب سیلندر هیدرولیک به طول قطعات قابل تعویض بستگی دارد.

D.این مقدار با ضخامت دیواره لوله ای که قطر داخلی آن با قطر مته سوراخ کاری پورت روغن برابر است، یکسان است.

E.این مقدار برابر است با قطر سوراخ پورت روغن. قطر پورت روغن به بیشترین حجم روغنی که از آن عبور می کند بستگی دارد که سرعت معرفی می شود. سرعت معمولا 1.6 تا 3 متر در ثانیه می باشد و جریان روغن به مقدار خروجی پمپ بستگی دارد. با توجه به این دو پارامتر قطر می تواند محاسبه شود.

خروجی پمپ = سرعت × سطح مقطع سوراخ

F.این مقدار نیز برابر است با کمترین مقدار ضخامت دیواره لوله ای که قطر داخلی آن برابر قطر داخلی پورت روغن می باشد. علاوه بر این اگر پورت ورودی روغن جهت نصب اتصالات رزوه شود بایستی ضخامت کافی و فضای مناسب بین فلنچ جوشکاری شده و درب سیلندر هیدرولیک ، برای آچار کشی و محکم بسته شدن آن وجود داشته باشد.

G.این ضخامت باید به اندازه ای باشد که مقداری از درب سیلندر هیدرولیک درون آن قرار بگیرد و جای اورینگ برای راحتی مونتاژ و پیستون سیل با مقداری فاصله از آن ایجاد شود.

H.ضخامت این قسمت بر حسب ضخامت گاید ها و اورینگ مورد استفاده، انتخاب می شود و باید برابر اورینگ پیشنهادی ساخته شود.

I.ضخامت این قسمت باید به اندازه کافی باشد تا بتوان گاید اضافه در درب سیلندر هیدرولیک تعبیه نمود. زمانی که پیستون به درب سیلندر هیدرولیک نیرو وارد می کند، این قسمت باید به اندازه ای قوی باشد که در برابر نیرو بتواند مقاومت کند، در غیر این صورت نیرویی که پیستون به درب سیلندر هیدرولیک وارد می کند باعث آسیب و ایجاد نشتی درآن می شود.

به همین دلیل اندازه ضخامت درب سیلندر هیدرولیک باید برابر مجموعه A تاI شود.

برای محاسبه قطر درب سیلندر هیدرولیک، به اندازه قطر شافت، سیل ها مورد استفاده، پیچ هایی که برای بستن درب سیلندر هیدرولیک و بوش گلویی بکار می روند، نیاز می باشد که جزییات آن به شرح ذیل می باشد.

R1 = برابر است با شعاع شافت که قبل از طراحی درب سیلندر هیدرولیک محاسبه شده

A1 = برابر است با عرض سیل مورد استفاده

B1 = بوش گلویی به درب سیلندر هیدرولیک پیچ می شود. برای هر سوراخ که در درب سیلندر هیدرولیک ایجاد شده سطح داخلی سیل انتخابی تحت یک فشار کامل قرار می گیرد. اگر ضخامت بین سطح داخلی سیل ها و محل ایجاد سوراخ کافی نباشد باعث ایجاد پارگی در سیل خواهد شد. به همین دلیل ضخامت دیواره بین سطح داخلی سیل ها و محل ایجاد سوراخ در بوش گلویی باید به اندازه کافی باشد.

C1 = بوش گلویی به درب سیلندر هیدرولیک باید قدری محکم بسته شود که بتواند نیروی خروجی که به سیل وارد می شود را تحمل کند. تعداد و اندازه پیچ های مورد نیاز بر حسب این نیرو محاسبه می شوند. مقدارC1 به مقدار به دست آمده بستگی دارد.

D1 = سر پیچ های مورد استفاده نباید از بوش گلویی بیرون بزند. اندازه D1 در خصوص سر پیچ های مورد استفاده به کار می رود.

E1 = درب سیلندر هیدرولیک به فلانج جوشکاری شده، بسته می شود که این پیچ مهره ها با پیچ مهره هایی که دربوش گلویی استفاده شده اند متفاوت است. هم چنان که نسبت به انتخاب درست گام پیچ درب سیلندر توجه کافی می شود باید مراقب بود که فضای کافی جهت سفت کردن و آچار کشی پیچ ها و بوش گلویی وجود داشته باشد. با در نظر گرفتن مطالب بالا ابعاد E1 تعیین می شود.

F1 = این بعد برای تعیین اندازه سر پیچ ها به کار می رود (مشابه D1 )

به همین دلیل قطر خارجی درب سیلندر هیدرولیک برابر است با حاصل جمع C1 ، D1 ، E1 ، F1 ، R1 ، A1 ، B1 ،

به دلیل آن که محل گاید ها و سیل ها در آن تعبیه شده است، در درب سیلندر با طرح فوق احتیاجی به بوش گلویی نمی باشد.

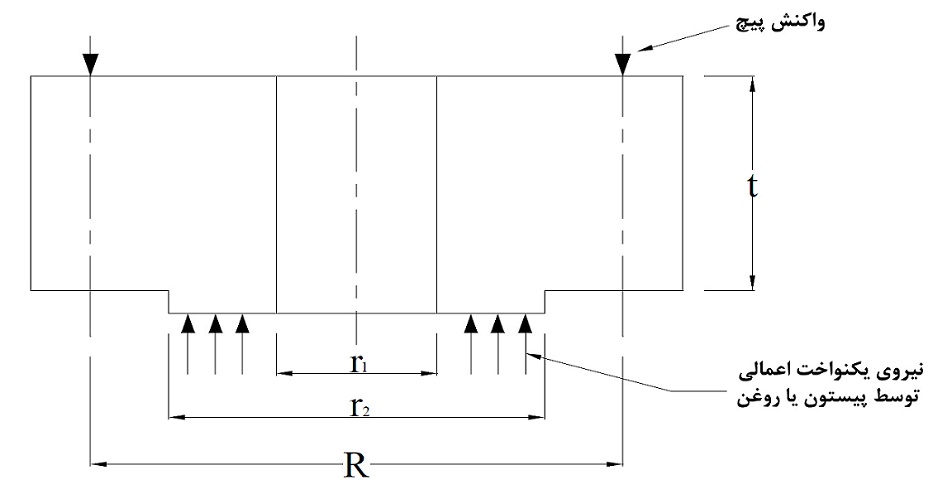

درب سیلندر به عنوان یک صفحه پشتیبان دایره ای ساده که توسط پیچ های بزرگ پشتیبانی می شود، در نظر گرفته می شود. در طرف دیگر فشار یکنواختی به سطح دایره ای شکلی که بین شافت و قطر داخلی سیلندر می باشد، وارد می شود.

ضخامت را با استفاده از یک فرمول تجربی می توانیم محاسبه کنیم.

که در آن

t برابر با ضخامت درب سیلندر

C برابر ثابت تجربی

W برابر نیرویی که به درب سیلندر وارد می شود (برابر نیرویی است که سیلندر وارد می کند)

ft تنش کششی مجاز

مقدار ثابت C طبق جدول زیر تعیین می شود.

| 5 | 4 | 3 | 2 | 1/5 | 1/25 |  |

| 2/195 | 2/08 | 1/88 | 1/44 | 0/976 | 0/592 | ثابت C |

نتیجه گیری :

درب سیلندر هیدرولیک مستقیما با شافت در تماس نمی باشد و در برابر نیروی نهایی سیلندر مقاومت می کند به همین دلیل عموما از M.S یا C40 ساخته می شود. فولاد با شماره EN -8 برای سیلندر های استاندارد در ابعاد بزرگ به کار می رود.

a)گایدها به طور مستقیم یا غیر مستقیم شافت را هدایت می کنند به همین دلیل گاید ها حتما بایستی با لوله سیلندری کاملا هم مرکز باشند. هر گونه خروج از هم محوری به تمام سیلندر آسیب می رساند.

b) پیستون با نهایت قدرت در انتهای کورس به درب سیلندر نیرو وارد می کند. نیروی اعمالی به سطح درب سیلندر باعث تمایل در تغییر شکل و ایجاد برآمدگی در آن سطح می شود. از همین رو قطر داخلی درب سیلندر هیدرولیک، پیسون و شافت با فشار به سیلندر دیگر و قطر خارجی به دهانه لوله سیلندر می چسبند. پس باید مراقب بود که سطح دایره ای شکل بین شافت و سوراخ سیلندر برای کاهش تنش شکست به اندازه کافی بزرگ باشد. از آن جایی که تماس بین شافت و درب سیلندر باعث تغییر شکل و شکست خواهد شد بایستی پخ مناسب بین شافت و درب سیلندر در نظر گرفته شود.

درمورد به کارگیری سیل ها و گایدهای جدید، توجه به زبری سطح (کیفیت سطح) و تلرانس مناسب الزامی است. عموما تلرانس f8 ، H9 و زبری سطح هم باید بین1/6RA تا 0/8 باشد که آن هم به نوع سیل بستگی دارد.

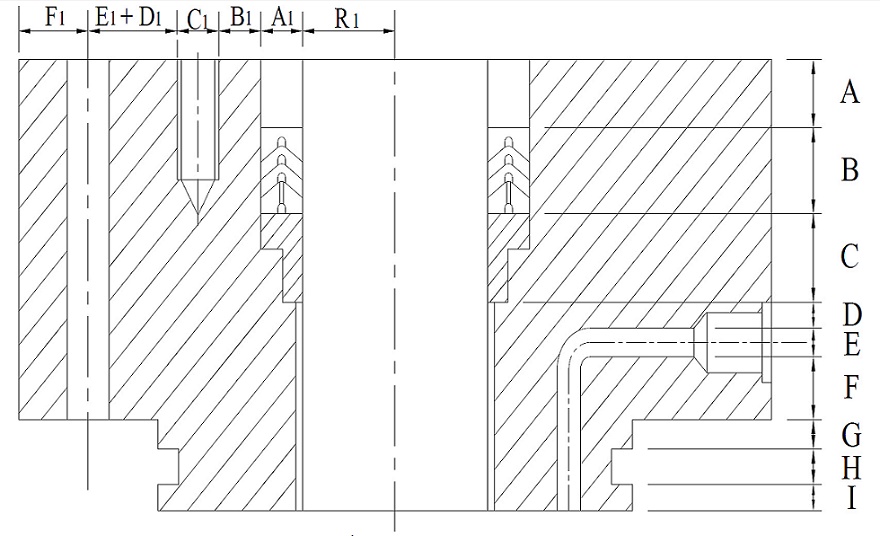

بوش گلویی :

بوش گلویی برای نگهداری سیل گلویی به کار رفته و گردگیر و گاید شافت را در خود جای می دهد.

محاسبه ابعاد :

معیار های انتخاب این ارقام را با مطالعه بوش گلویی مورد بررسی قرار می دهیم.

2. ضخامت بوش گلویی با استفاده از همان فرمول تجربی که در مورد درب سیلندر هیدرولیک استفاده شده به دست می آید.

3. نیرویی که به بوش گلویی وارد می شود با حاصل ضرب سطح سیل در فشار کاری برابر است.

فرمول تجربی که برای محاسبه ضخامت بوش گلویی به کار می رود برابر است با:

که :

w= نیرویی است که به بوش گلویی وارد می شود.

t = ضخامت بوش گلویی

F= تنش کششی مجاز مواد

C= ثابت تجربی که نسبت R و r1 بستگی دارد.

بوش گلویی با همان کیفیت راهنمای شافت در برابر بار مقاومت می کند. به همین دلیل در سیلندر های بزرگ، بوش گلویی از M.S یاC40 ساخته شده و سپس توسط فسفر برنز پوشش داده می شود. در سیلندر های کوچک بوش گلویی از چدن خاکستری ساخته می شوند.

موارد مهم :

1)امروزه نوع مدرن سیل ها و گاید رینگ ها در دسترس بوده و به طور مستقیم در درب سیلندر هیدرولیک نصب می شوند. از این رو بوش گلویی به طور کامل حذف شده است.

2)بوش گلویی شافت را هدایت می کند. به همین دلیل باید با درب سیلندر هیدرولیک و سیلندر هم محور باشد.

شافت نیروی پیستون را برای انجام کار انتقال می دهد. این نیرو ممکن است فشاری یا کششی باشد. شافت برای انتقال نیرویی که در راستای محور خودش می باشد طراحی شده است و نه برای انتقال نیروهایی که به هر طرف اعمال می شوند. همچنان که نیرو در راستای محور مرکزی اعمال می شود، هنگامی که طول شافت کوتاه تر باشد آن وقت نیروی انتقالی مورد نیاز در محدوده تنش مجاز را می توان با استفاده ازفرمول اساسی و ساده زیر محاسبه کرد.

تنش مجاز× مساحت سطح مقطع = نیرویی که بایدانتقال داده شود

اما برای شافت های بلندتر فرمول ذکرشده بالا نمی تواند مورد استفاده قرارگیرد، چون شافت های اصلی بلندتر به علت کمانش در معرض تنش های بیشتری قرار دارند.

برای محاسبه پارامتراهای مختلف شافت های بلند فرمول های زیر می تواند مورد استفاده قرارگیرند.

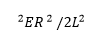

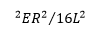

| کمانش برای گرده شافت | شرایط انتهای شافت |

|

انتهای بیرونی شافت لولایی |

|

انتهای بیرونی شافت آزاد |

|

انتهای بیرونی شافت ثابت |

با در نظر گرفتن فرآیند تولید سیلندر هیدرولیک، سختی سرویس و نگهداری، شرایط نصب و عوامل دیگر بهتر است نسبت طول شافت به قطر آن، کمتر از 20 در نظر گرفته شود.

با استفاده از فرمول های مهندسی و نمودارها می توانیم حداقل قطر مورد نیاز برای شافت را بدست آوریم. اما اندازه واقعی باید پس از مراجعه به عوامل زیر تعیین شود.

الف) استاندارد ISI/ISO

ب) سیل های موجود

ج) نیروی کششی که به قطر داخلی سیلندر اعمال می شود

د) نوع پیستون و مونتاژ شافت

الف) استاندارد ISI :

6 ، 8 ، 10 ، 12 ، 14 ، 16 ، 18 ، 20 ، 22 ، 25 ، 28 ، 32 ، 36 ، 40 ، 45 ، 50 ، 56 ، 63 ، 70 ، 80 ، 90 ، 100 ، 110 ، 125 ، 140 ، 160 ، 180 ، 200 ، 220 ، 250 ، 280 ، 320 ، 360

تا اندازه mm70 شافت های میل کروم در بازار موجود می باشد.

ب) موجود بودن سیل :

اگر اندازه شافت را نتوان طبق استاندارد ISI انتخاب نمود بایستی طبق سیل های موجود در بازار تعیین کرد. برای مثال اگر با محاسبه اندازه قطر شافت را 239 به دست آوریم که بزرگ تر از 220 و کوچکتر از 250 می باشد در چنین موردی باید آن را به 240 گرد کنیم. امروزه سیل های ماشین کاری شده نیز موجود می باشد که ما می توانیم هر اندازه ای را فقط در چند دقیقه بسازیم. بنا براین ما می توانیم شافت را با هراندازه ای داشته باشیم، ولی رعایت استاندارد در طراحی بهتر است.

ج) شافت مورد نیاز برای بار کششی :

برخی اوقات سیلندر هیدرولیک برای انجام عملیات کششی، طراحی شده اند. برای نیروهای کشش بالاتر، سطح مقطع پیستون نسبت به شافت باید بیشتر باشد. اگر قطر داخلی سیلندر کوچک باشد، قطر شافت نیز باید کوچک انتخاب شود. در همان بار کشش، اگر قطر شافت کم شود آنگاه جنس شافت بایستی از آلیاژ فولاد انتخاب شود. به همین دلیل قبل از انتخاب قطر شافت، باید نیروی کشش، مقاومت کششی آلیاژ مورد استفاده و عملیات حرارتی آلیاژ فولاد را مورد بررسی قرار داد و فولاد مورد نظر را با دقت انتخاب کرد.

د) پیستون و شافت یک تکه و مونتاژ شافت :

هنگامی که پیستون و شافت از نوع یک تکه باشند، داشتن شافت با اندازه بزرگ تر به دلیل اینکه قطر ماده خام انتخاب شده همان قطری است که آن را ماشین کاری می کنیم و با برداشتن مواد به منظور کاهش قطر شافت، طبق محاسبه اقدام می کنیم بهتر است. اگر قطر شافت بزرگتر در نظر گرفته شود آنگاه زمان ماشین کاری کمتر و قدرت شافت افزایش می یابد. با کاهش مساحت دایره ای شکل بین شافت و سیلندر سرعت برگشت سیلندر افزایش خواهد یافت. فقط باید احتیاط کرد تا ناحیه دایره ای شکل پیستون که بین شافت و قطر داخلی سیلندر، در قسمتی که به درب سر سیلندر هیدرولیک فشار می آورد و درکورس کامل تمام فشار برآن وارد است، را بایستی به اندازه کافی بزرگ انتخاب کرد که این باقی ماندن افزایش تنش فشار کاری در محدوه ایمنی را تضمین می کند. اگر ناحیه دایره ای شکل کم شود و تنش فشاری از ناحیه امن عبور کند آن گاه پیستون و درب سر سیلندر هیدرولیک خمیده می شوند (تسلیم خواهند شد) و ممکن است درب سر سیلندر هیدرولیک به شافت فشار آورده و به سطح صاف بیرونی آن آسیب وارد نماید.

عموماَ میل کروم های سخت از C40 یا EN8-B grade دراندازه های استاندارد در بازار موجود است و به صورت گسترده برای شافت مورد استفاده قرار می گیرند. هم چنین شافت می تواند از چدن (برای اندازه های بزرگ تر و شافت با طول کم تحت فشار)، فولاد متوسط، فولادآلیاژی، فولاد ضدزنگ و غیره ساخته شود، که این به کاربرد و پارامترهای مختلف بستگی دارد.

امروزه فولاد ضدزنگ با گرید 304 با خاصیت ماشین کاری خوب که از شافت با گرید C40 بسیار بهتر می باشد، موجود است.

الف) مواد اولیه برای اندازه های بزرگ تر توسط فورج و غیره ساخته می شوند. ترکیبات شیمیایی مورد بررسی قرار گرفته و همچنین از لحاظ ترک های داخلی و غیره توسط دستگاه اولتراسونیک مورد بررسی قرار می گیرند.

ب) مواد اولیه تراشکاری شده، سپس عملیات صیقل کاری و آبکاری روی آن ها انجام شده و کروم پلیت می شوند.

ج) عموماً ضخامت آبکاری در حدود 50 میکرون بوده و پوشش آن در حدود 55-60 RC سخت کاری می شود.

د) سطح بین 1/0 تا 4/0 میکرون پرداخت نهایی می شود.

ه) شافت ها عموماً طبق تلرانس f8 ماشین کاری می شوند. هم چنین تلرانس با دقتg8 یا h8 نیز مورد استفاده قرار می گیرد.

و) تمام لبه های تیز جهت مونتاژ آسان سیل ها باید پخ زده شوند. جهت جلوگیری از تمرکز تنش هیچ گونه فرورفتگی یا برجستگی نباید وجود داشته باشد و باید طبق استاندارد ISI ساخته شود.

ز) همه تجهیزاتی که به شافت بسته می شوند باید با محلول ضد زنگ نسبت به خوردگی مقاوم شده و به درستی در جای خود بسته شوند تا نسبت به هر گونه زنگ زدگی یا آسیب محفوظ بمانند.

ح) سطح آبکاری کروم بر روی شافت عموماً بعد از آبکاری ناهموار می شود به همین دلیل بعد از آبکاری باید با تجهیزات دقیق، سطح آبکاری شده را صیقل نمود. کروم، بیشتر در دو انتهای شافت ته نشین می شود. از این رو اگر بعد از آبکاری، صیقل کاری نیاز نباشد، پس از آن ضخامت 20 میلیمتر از ابتدا و انتهای شافت، باید 1/0 تا 2/0 میلیمتر برای جبران رسوب اضافی کروم کاهش یابد.

ط) عموماً مواد از جنس C40 برای ساخت شافت به کار می رود. در استاندارد انگلیسی از جنس D با شماره E8-8 بوده که شامل 44% کربن می باشد.

ی) شافت های کج نباید مورد استفاده قرار بگیرند. حد مجاز آن 0,5 میلیمتر کجی در طول یک متر می باشد.